Después de que el petróleo se derrame sobre la superficie del agua, se extenderá rápidamente y derivará bajo la influencia de su propia gravedad, el viento, la corriente y otros factores. Por lo tanto, la principal tarea de la respuesta de emergencia ante un vertido de petróleo es tomar medidas eficaces lo antes posible para controlar el vertido y evitar que siga extendiéndose y derivando, con el fin de reducir el alcance de la contaminación en la zona acuática y aliviar el grado de daños por contaminación. Las medidas adoptadas para controlar el vertido de hidrocarburos en un área más pequeña y evitar su propagación y deriva se denominan contención del vertido de hidrocarburos.

En caso de accidente por vertido de petróleo, deben adoptarse las medidas de contención y los equipos y materiales de contención adecuados en función de la situación real. Los equipos y materiales que pueden utilizarse para la contención de vertidos de petróleo incluyen recursos naturales y productos manufacturados industriales. Los recursos naturales incluyen tallos de maíz, paja y troncos, etc.; los productos manufacturados industriales incluyen barreras de contención de petróleo, cuerdas y redes, etc. Este capítulo presenta principalmente las barreras de contención de hidrocarburos.

En la actualidad, existe una gran variedad de tipos de barreras de contención de petróleo en el mercado. La norma de la industria del transporte de la República Popular China - Barrera de contención de petróleo (JT/T2022-2001, en lo sucesivo "Norma de barreras de contención de petróleo") clasifica las barreras de contención de petróleo en:

1. Pluma de flotación sólida

2. Pluma de la valla

3. Pluma de tensión externa

4. Pluma inflable

5. Pluma de sello de orilla

6. Pluma resistente al fuego

En el "Texto modelo para entrenamiento de emergencia en derrames de hidrocarburos" de la OMI, las barreras contra derrames de hidrocarburos se clasifican en tres tipos: barreras tipo cortina, barreras tipo valla y barreras tipo playa. Este capítulo presenta las barreras contra derrames de hidrocarburos de acuerdo con la clasificación del "Texto modelo para formación en emergencias de derrames de hidrocarburos" de la OMI.

Las estructuras y los usos de los distintos tipos de barreras no son los mismos. De acuerdo con la situación real, la elección de la barrera adecuada y la adopción de formas de despliegue razonables pueden ejercer realmente las funciones de la barrera y lograr el propósito de la contención y recuperación del vertido de petróleo.

Sección 1: Función y características estructurales de la barrera oleosa.

1. Las funciones de la pluma petrolífera

Las funciones de las barreras antipetróleo pueden resumirse en tres principales: contención y concentración, desvío de vertidos de petróleo y prevención de posibles vertidos.

1.1 Contención y concentración de vertidos de petróleo

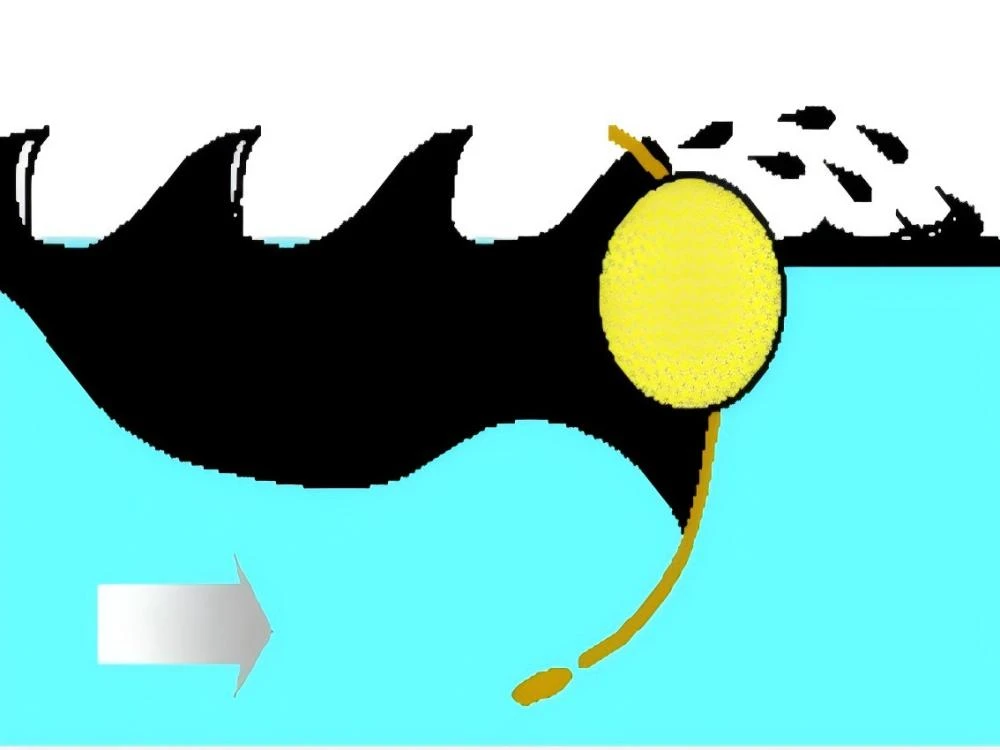

Cuando se produce un vertido de petróleo, éste se extiende rápidamente y deriva bajo la influencia de la corriente, el viento y otros factores externos, formando una gran zona contaminada. Cuando se produce un vertido de petróleo en aguas abiertas, aguas cercanas a la costa o puertos, el establecimiento oportuno de barreras contra el petróleo puede controlar rápidamente la propagación del vertido de petróleo. Arrastrando las barreras de petróleo o reduciendo el área circundante, la película de petróleo puede reunirse en un área más pequeña para su recuperación. Esto no sólo evita la propagación del vertido de petróleo, sino que también aumenta el espesor de la película de petróleo, facilitando la recuperación u otros tratamientos, como se muestra en la Figura 3-1.

(3-1 Contención y concentración de la marea negra)

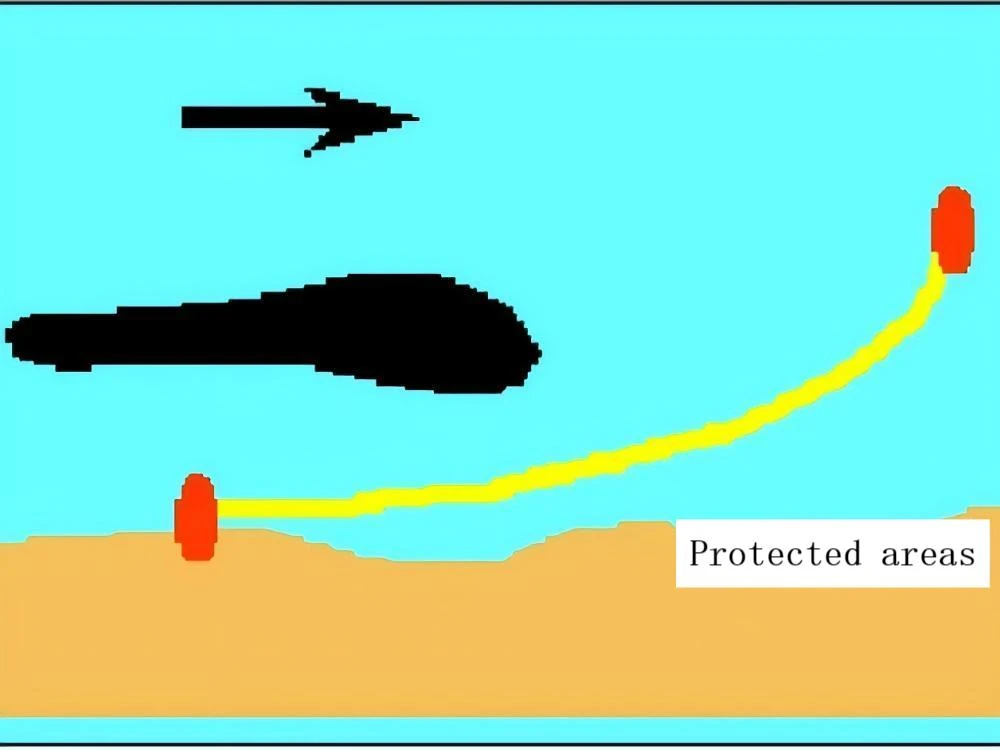

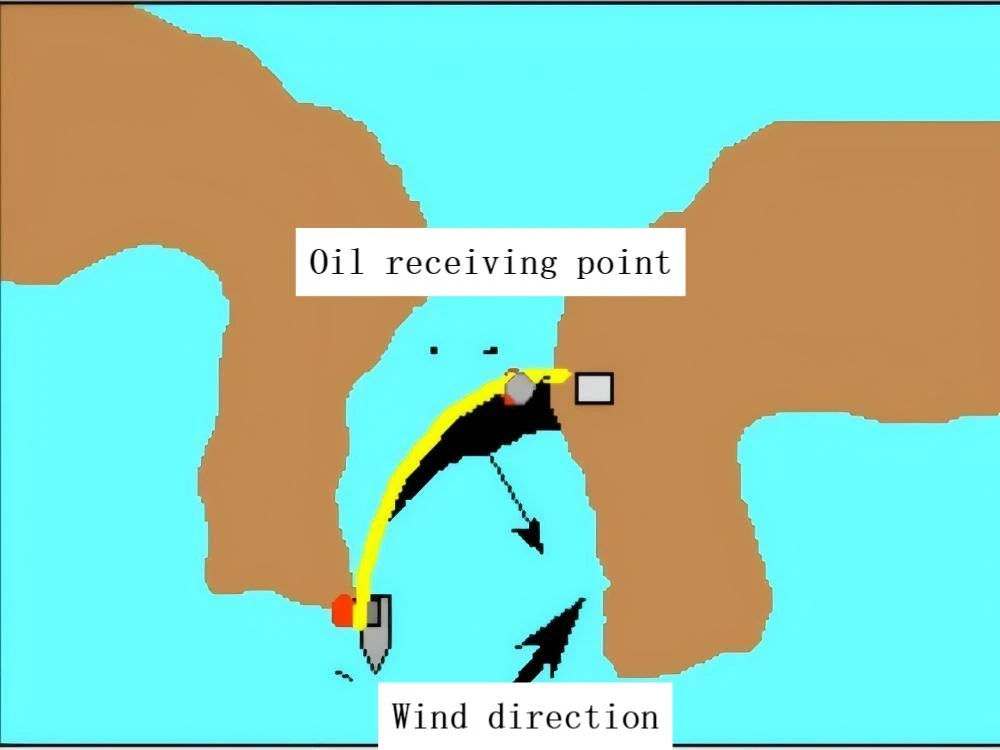

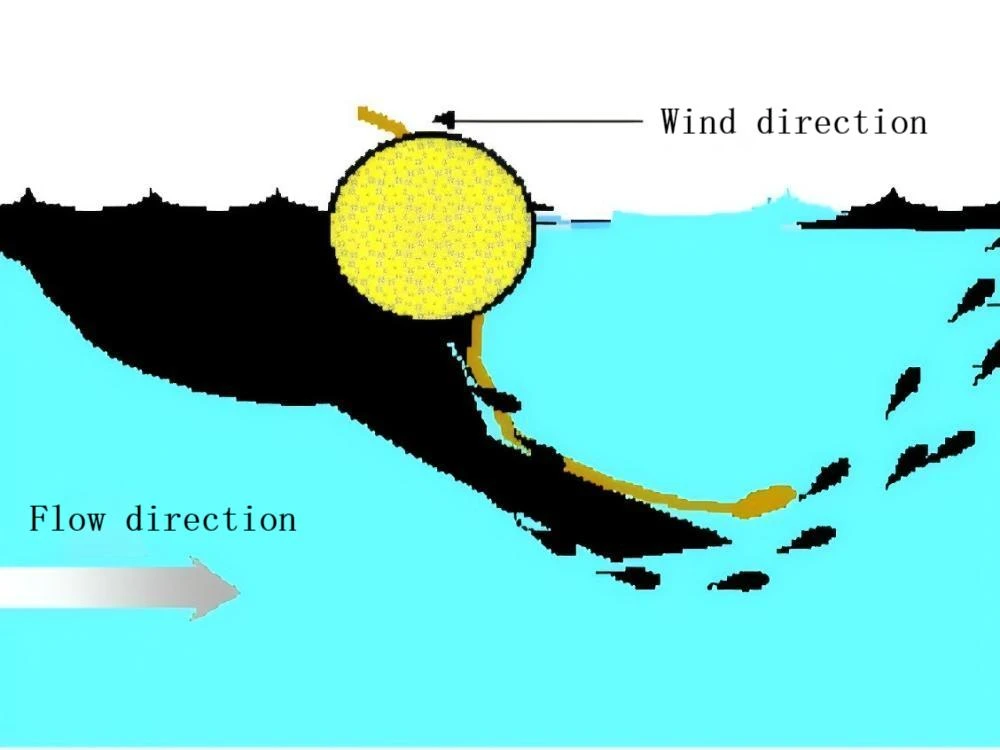

1.2 Desvío de vertidos de petróleo

Después de que se produzca un accidente de vertido de petróleo, bajo la influencia de factores externos, el petróleo derramado derivará y se extenderá a voluntad. Para facilitar la operación de recuperación o guiar el petróleo derramado al lugar designado, especialmente en ríos o zonas con corriente rápida cerca de la orilla, para controlar eficazmente la dirección del flujo del petróleo derramado para facilitar la recuperación o para evitar que el petróleo derramado entre en zonas sensibles, se suelen establecer barreras de petróleo en un Ángulo especificado para la prevención. En general, existen dos situaciones para desviar los vertidos de petróleo. Una consiste en colocar barreras antipetróleo a largo plazo, normalmente en puntos de toma de agua y centrales eléctricas, etc. Otra situación es la colocación temporal de barreras antipetróleo. Esto ocurre principalmente cuando se produce un vertido de petróleo. En función de las circunstancias específicas, se colocan barreras temporales para desviar el petróleo derramado y dirigirlo a zonas fáciles de recuperar o a otras zonas de recursos no sensibles, como se muestra en la Figura 3-2.

(3-2 Desvío de vertidos de petróleo)

(3-3 Prevención de posibles vertidos de petróleo de buques varados)

1.3 Prevenir posibles vertidos de petróleo

La prevención de posibles vertidos de petróleo suele referirse al establecimiento de barreras de contención con antelación en las zonas en las que pueden producirse vertidos de petróleo o en las que existe riesgo de que se produzcan, en función de las condiciones locales del agua, para prevenir y controlar los vertidos de petróleo. De este modo, cuando se produce realmente un vertido de petróleo, se puede evitar su propagación, de modo que se puedan tomar medidas de recuperación para recuperar el vertido de petróleo en la contención a tiempo. Cuando los buques llevan a cabo operaciones de carga y descarga de hidrocarburos en el muelle o de transbordo de hidrocarburos en el fondeadero, suelen tener que establecer con antelación barreras contra hidrocarburos de acuerdo con los requisitos prescritos para el control. A veces, en el caso de los buques varados o hundidos, también se debe llevar a cabo una contención adecuada según la situación real antes de su salvamento, como se muestra en la Figura 3-3.

2. Estructura e indicadores de rendimiento de la barrera de petróleo

En la actualidad, hay muchos fabricantes de plumas petroleras en el mundo, y también hay muchos tipos y formas de plumas petroleras. A pesar de ello, la estructura básica de las barreras petrolíferas es muy similar, y consiste básicamente en un cuerpo flotante, un cuerpo de faldón, bandas de tensión, contrapesos y articulaciones.

- Cuerpo flotante: La parte que proporciona flotabilidad a la barrera de petróleo. Su función es utilizar aire o materiales de flotación para proporcionar flotabilidad a la barrera de petróleo, permitiéndole flotar en la superficie del agua. El cuerpo flotante puede colocarse dentro de la capa superficial de la barrera de hidrocarburos o fuera de ella.

- Cuerpo de la falda: Se refiere a la parte continua de la barrera de hidrocarburos situada debajo del cuerpo flotante. Su función es impedir o reducir el escape de hidrocarburos de debajo de la barrera de hidrocarburos.

- Banda de tensión: Se refiere a un componente de banda larga (cadena, correa) que puede soportar la fuerza de tracción horizontal aplicada a la barrera petrolífera. Se utiliza principalmente para soportar la fuerza de tracción generada por el viento, las olas, las corrientes de marea y el arrastre.

- Contrapeso: Un lastre que permite la caída de la barrera de aceite y mejora su rendimiento. Puede mantener la barrera de aceite en un estado ideal en el agua. Generalmente se fabrica con materiales de acero o plomo, o se utiliza agua como lastre.

- Conjunta: Dispositivo fijado permanentemente a la barrera de hidrocarburos y utilizado para conectar cada sección de la barrera de hidrocarburos u otras instalaciones auxiliares.

Los indicadores de rendimiento de la barrera contra hidrocarburos se refieren generalmente al francobordo, el calado, la altura, la altura total, el peso, la flotabilidad total, el coeficiente de flotabilidad y la resistencia a la tracción de la barrera contra hidrocarburos.

- Francobordo: Altura vertical mínima por encima de la línea de flotación de la barrera de contención de hidrocarburos. Se utiliza para evitar o reducir las salpicaduras de hidrocarburos por encima de la barrera de hidrocarburos.

Calado: La profundidad vertical mínima de la capa superficial por debajo de la línea de flotación del recinto petrolífero. - Altura: La suma del tablero libre y el calado de la barrera de aceite.

Altura total: La altura vertical máxima de la barrera de aceite. - Peso: El peso total de una sección completamente montada de la barrera de aceite, incluida la junta de la barrera de aceite.

- Flotabilidad total: El peso de agua dulce desplazada cuando la barrera de petróleo está completamente sumergida en agua.

- Coeficiente de flotabilidad total: La relación entre la flotabilidad total y el peso total de la barrera de petróleo, comúnmente denominada relación de flotabilidad. Un coeficiente de flotabilidad elevado indica que la barrera de petróleo tiene una gran capacidad para volver a flotar después de haber sido sumergida por el agua. Esta capacidad de autorrecuperación de la barrera de petróleo se denomina propiedad de seguimiento de las olas. Cuanto mayor es el coeficiente de flotabilidad, mayor es la capacidad de autorrecuperación y mejor es el comportamiento de seguimiento de las olas.

- Resistencia a la tracción: La fuerza de rotura a la que se rompe la barrera de aceite bajo tensión.

3. Componentes básicos y características de la barrera de aceite

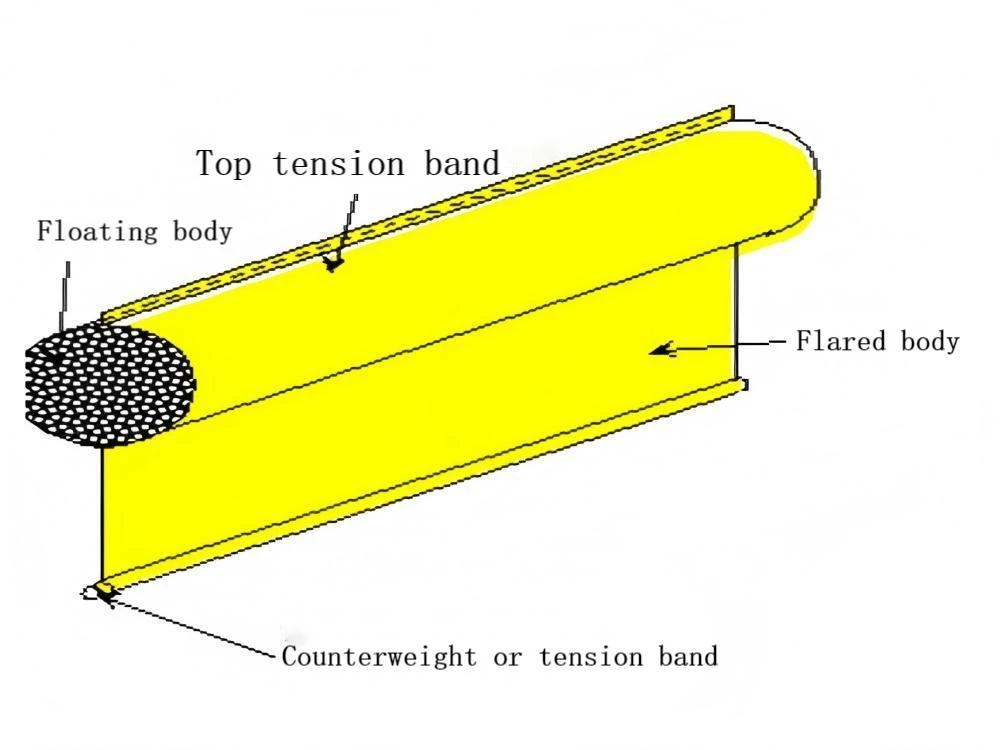

3.1 Barrera de aceite tipo cortina

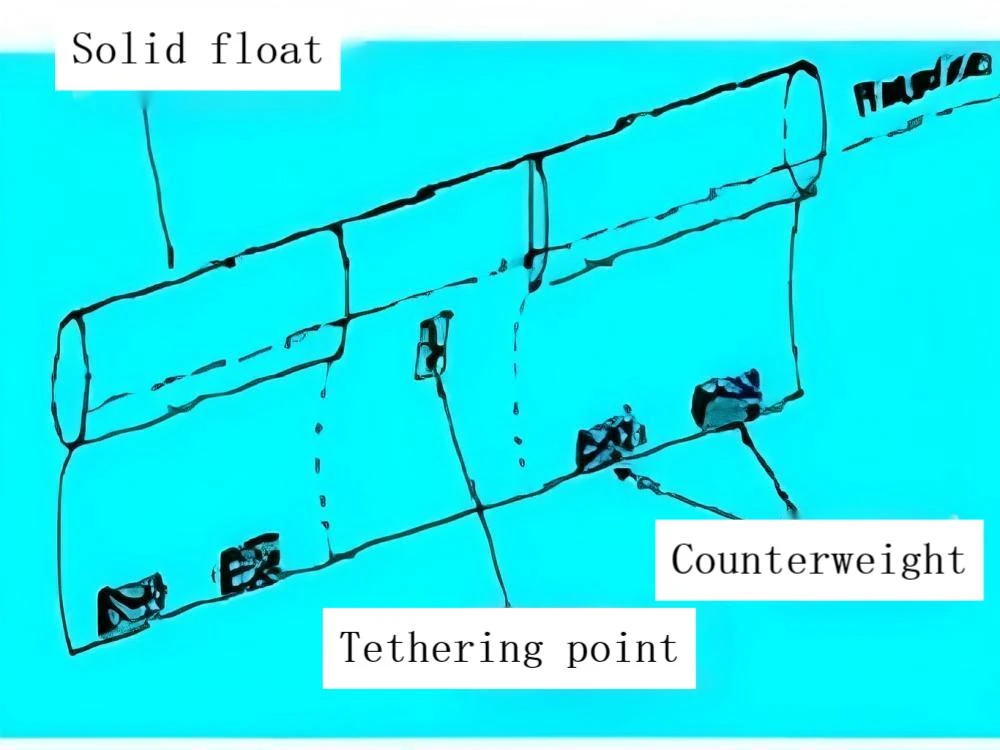

Los componentes básicos de la barrera flotante incluyen el flotador, el faldón, el dispositivo tensor, el lastre y la junta, etc., como se muestra en la Figura 3-4. De acuerdo con el tipo de material del flotador, las barreras flotantes pueden dividirse en barreras inflables y barreras de flotador sólido. Según el tipo de material del flotador, las barreras petrolíferas de cortina pueden dividirse en barreras petrolíferas inflables y barreras petrolíferas de flotador sólido.

(3-4 Diagrama de la estructura básica de la barrera de aceite tipo cortina)

(3-5 Estructura de la barrera oleosa hinchable a presión)

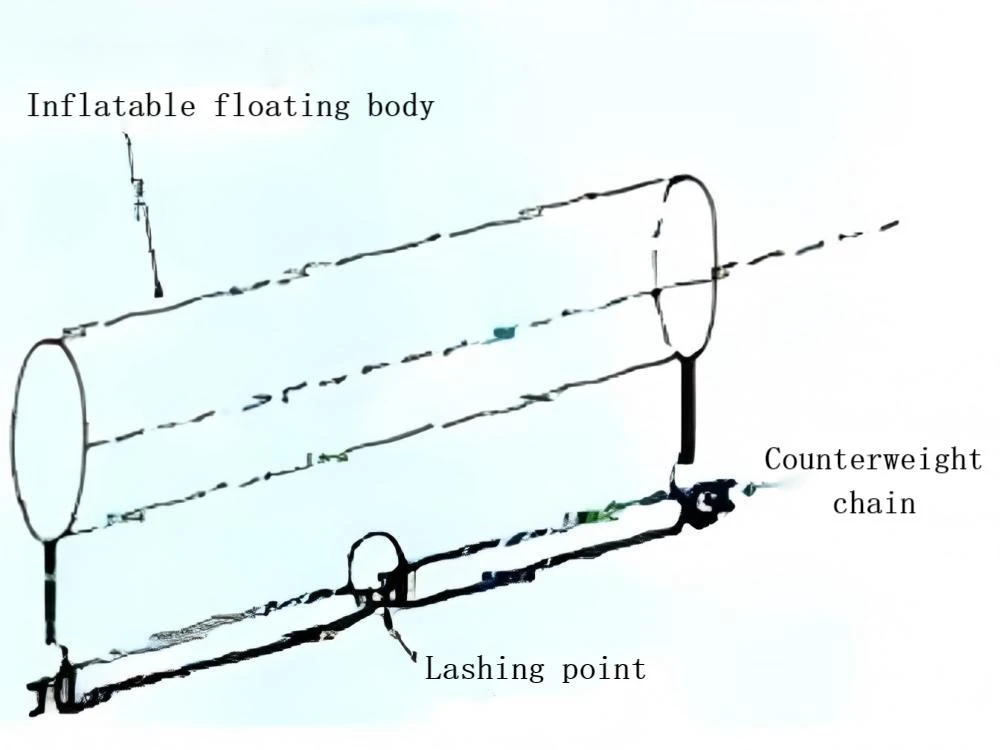

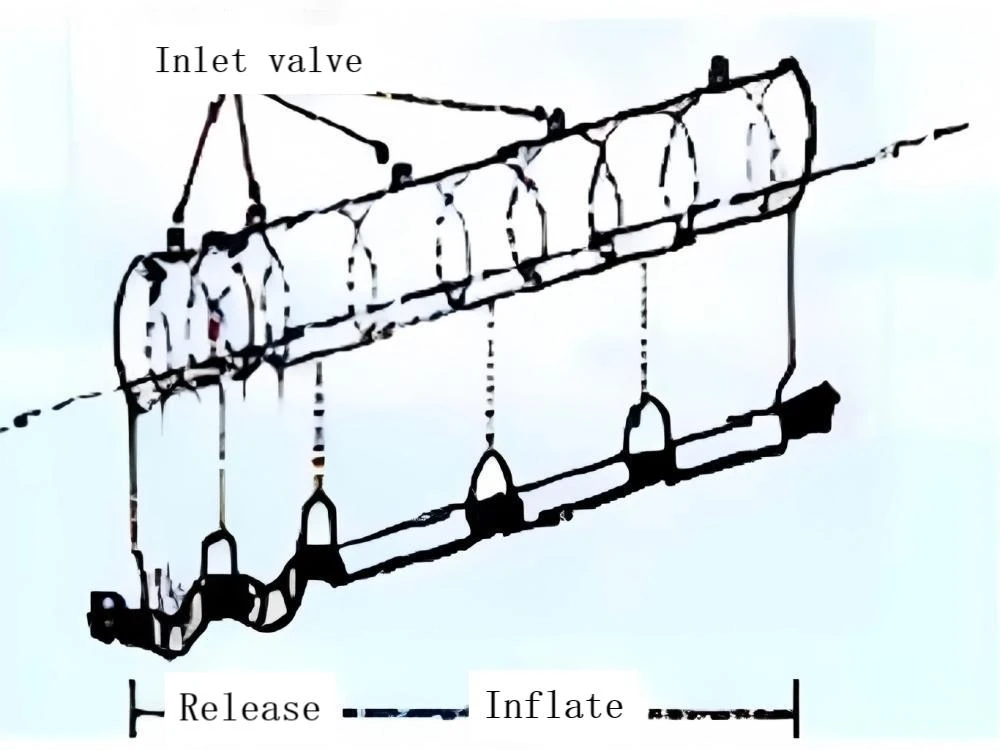

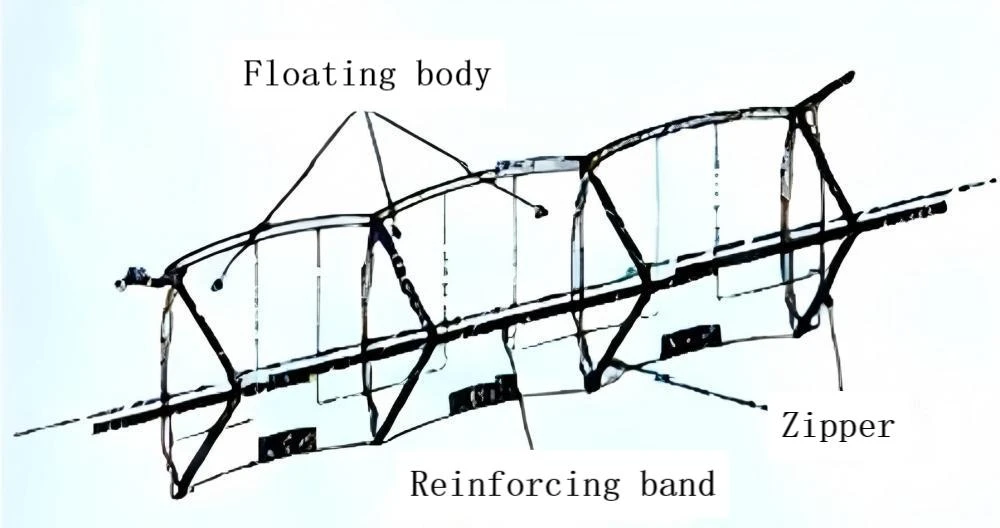

(1) Una barrera contra hidrocarburos de tipo cortina con un cuerpo flotante inflable se denomina barrera contra hidrocarburos inflable. Según el método de inflado, las barreras hinchables pueden clasificarse en hinchables a presión (véase la figura 3-5) y autohinchables (véase la figura 3-6). Según la estructura de la cámara de aire, las barreras hinchables para combustible pueden clasificarse a su vez en barreras para combustible de cámara de aire única y barreras para combustible de cámara de aire múltiple (la longitud de cada cámara de aire es de aproximadamente 2 a 4 metros). En la actualidad, las barreras hinchables para combustible de producción nacional suelen ser multicámara. Desde el punto de vista de la situación real, la barrera petrolífera de cámaras de aire múltiples tiene una mejor capacidad de flotación. Aunque se dañe una de las cámaras de aire, no se hundirá toda la barrera, por lo que su uso está más extendido.

(3-6 Estructura de la red autohinchable antipetróleo)

(3-7 Contrapesos de las barreras petrolíferas)

(2) Una barrera de aceite de tipo cortina rellena de espuma cilíndrica o granular o hecha de materiales de acero se denomina barrera de aceite de tipo flotante sólido. Entre ellas, la barrera de aceite con cuerpo flotante fabricada con materiales de acero resistentes al calor también se denomina barrera de aceite ignífuga.

El faldón de la barrera de aceite tipo cortina es flexible y puede moverse con relativa independencia.

La banda de tensión de la barrera oleodinámica tipo cortina suele estar compuesta por cadenas de acero o cables de acero, situados en el borde inferior del cuerpo del faldón. Al mismo tiempo, esta banda de tensión también sirve de contrapeso. Las bandas de tensión de algunas barreras contra hidrocarburos tipo cortina están situadas debajo del cuerpo flotante para sustituir al cuerpo inferior del faldón. Algunas barreras petrolíferas tipo cortina utilizan correas de refuerzo en lugar de correas tensoras. Por ejemplo, la correa de refuerzo en el centro de una barrera de petróleo de PVC sirve como correa de tensión.

La parte de contrapeso de la pluma petrolífera tipo cortina se fija debajo de la falda de la pluma petrolífera. El contrapeso suele consistir en cadenas de acero o bloques de hierro fundido (véase la figura 3-7). En algunas plumas petrolíferas, el contrapeso también se encuentra dentro del faldón o directamente suspendido debajo del faldón.

En cuanto a su estructura, la barrera petrolífera de tipo cortina tiene las siguientes características: En primer lugar, tiene una elevada relación flotabilidad-peso, que suele oscilar entre 5:1 y 20:1, y un buen comportamiento de seguimiento de las olas. El calado es de tres quintas partes de la altura de la barrera, y el francobordo de la barrera petrolífera de cortina suele ser de dos quintas partes de su altura. En segundo lugar, la pluma petrolera inflable de cortina tiene una velocidad de despliegue lenta, pero ocupa menos espacio cuando está desinflada y tiene una superficie lisa que es fácil de limpiar. La barrera hinchable de cortina larga es fácil y rápida de hinchar, pero es sensible a los pinchazos y cortes y no sigue bien las olas. En tercer lugar, en cuanto a los lugares de aplicación, las grandes barreras hinchables de cortina son adecuadas para aguas abiertas, mientras que las pequeñas lo son para aguas cercanas a la costa, puertos y otras aguas protegidas con caudales más bajos. En cuarto lugar, en comparación con las barreras hinchables, las barreras flotantes sólidas son más rápidas de desplegar y menos sensibles a los pinchazos, pero su recuperación es más compleja, requieren más trabajo y ocupan más espacio.

3.2 Pluma petrolífera tipo valla

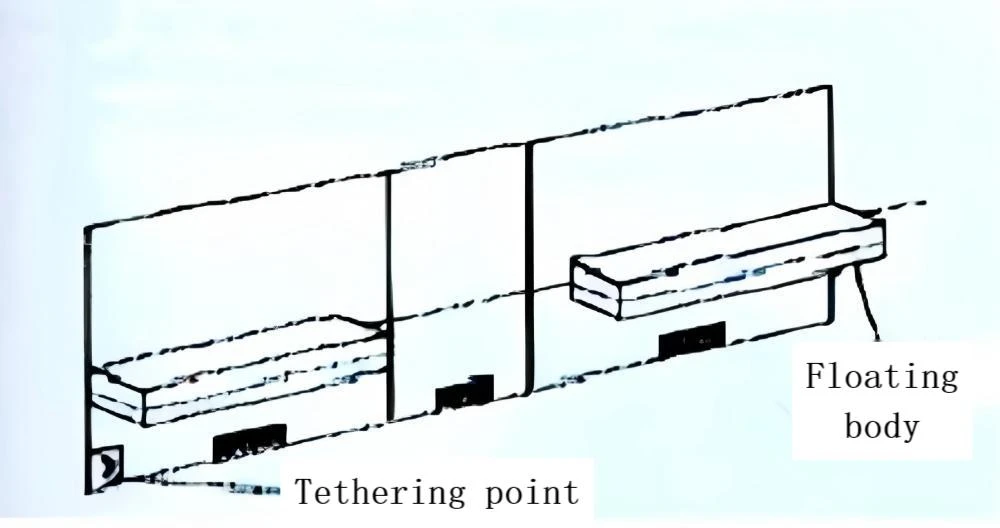

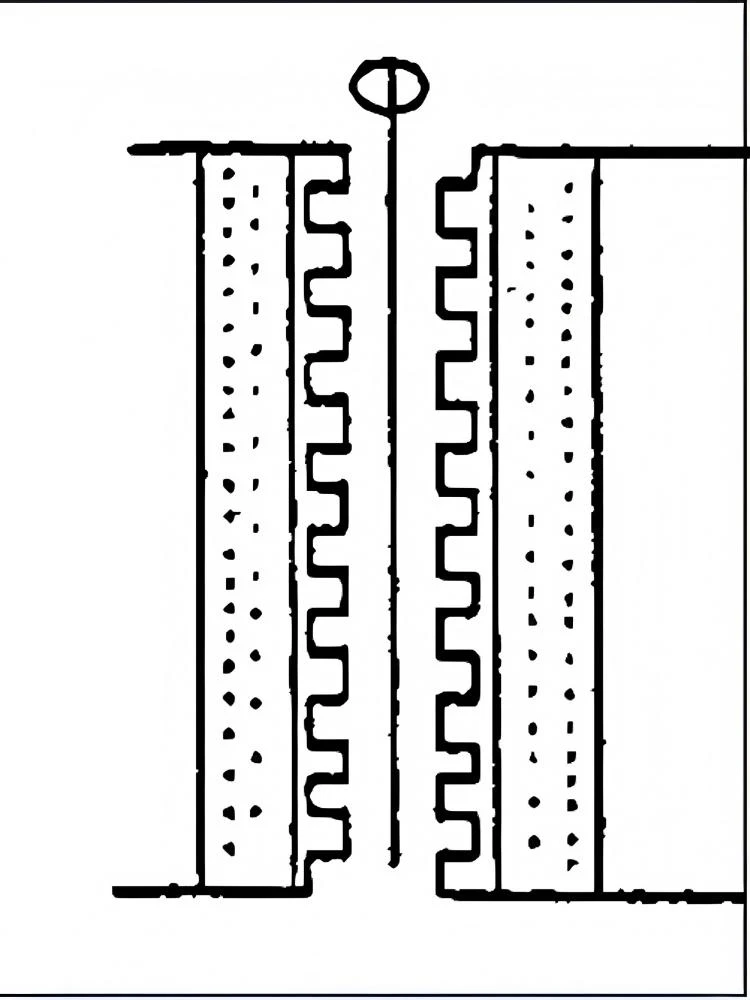

La pluma petrolífera tipo valla (véase la figura 3-8) está compuesta por cuerpos de flotación, cuerpos de faldón, correas de tensión y lastres, etc.

El cuerpo flotante de la barrera de aceite tipo rejilla es generalmente sólido y está dispuesto en forma de rejilla. El material del faldón suele ser de malla de fibra de vidrio u otros materiales rígidos. La conexión entre los cuerpos flotantes adopta particiones flexibles, haciendo que el movimiento flotante de la barrera de petróleo sea más flexible. Las bandas de tensión de la barrera de petróleo tipo rejilla suelen estar hechas de correas o alambres de acero y se colocan en la capa interior de la barrera de petróleo. Los contrapesos suelen ser de cables de acero, cadenas de acero y bloques de hierro fundido, etc.

Según la forma de disposición del cuerpo flotante y las características estructurales, como las bandas de tensión, la gente clasifica la barrera antipetróleo de tipo rejilla en tres tipos: de tipo flotante central, de tipo flotante exterior y de tipo banda de refuerzo exterior.

1) La barrera de petróleo de valla de tipo flotante central tiene un grupo de cuerpos flotantes centrales, es decir, los cuerpos flotantes están a ambos lados de la línea central de la barrera de petróleo y son simétricos. El grupo de cuerpos flotantes se compone generalmente de discos de espuma sólida, y este disco de flotación reduce relativamente el volumen de almacenamiento de la barrera de petróleo.

2) Barrera de aceite de valla flotante externa. El cuerpo flotante de este tipo de barrera de aceite se establece generalmente en un lado de la barrera de aceite, y también se puede establecer en ambos lados de la barrera de aceite.

3) Instalar una valla de correa reforzada externa para encerrar la barrera de aceite. Este tipo de barrera de aceite también puede ser de dos tipos. Uno es configurar la banda de refuerzo en el lado orientado en la dirección del flujo de energía (véase la Figura 3-9); Otro enfoque es configurar las bandas de refuerzo en ambos lados y fijarlas a la parte superior e inferior de la barrera de aceite con cables de acero.

(3-9 Cercado exterior reforzado de la barrera de aceite)

(3-8 Estructura del recinto petrolífero tipo valla)

Las características de la barrera contra hidrocarburos de tipo valla son: bajo coeficiente de flotabilidad, que suele oscilar entre 3:1 y 6:1, escaso comportamiento en el seguimiento de las olas y, por lo general, no es adecuada para zonas de mar abierto. El tablero libre de la barrera contra hidrocarburos representa un tercio de la altura total de la barrera contra hidrocarburos, y el calado representa dos tercios de la altura total.

Tiene un buen rendimiento antimareas y es adecuada para su despliegue a largo plazo en zonas de aguas relativamente cerradas y ríos. La valla flotante central tiene una pequeña área de contacto con el agua, un pobre rendimiento de balanceo y es propensa a rodar. La barrera flotante externa tiene una gran superficie de contacto con el agua, lo que mejora la capacidad de balanceo, pero la resistencia del cuerpo flotante externo en el agua es relativamente débil. La barrera de petróleo externa reforzada tipo correa tiene un buen rendimiento antimareas, pero su disposición es compleja y la correa de refuerzo es propensa a enredarse durante el reciclado. La barrera contra hidrocarburos de tipo rejilla reforzada de un solo lado sólo puede utilizarse en aguas con corrientes de marea unidireccionales. En general, este tipo de barrera contra hidrocarburos es fácil de fabricar y tiene un coste relativamente bajo, pero tiene un gran volumen de almacenamiento. Los materiales de revestimiento de la barrera contra hidrocarburos incluyen principalmente caucho, PVC y poliuretano, etc.

Desde el punto de vista del uso actual, las barreras de tipo cortina y tipo valla son las más utilizadas. Algunos fabricantes de barreras de aceite, basándose en las características respectivas de las barreras de aceite tipo cortina y tipo valla, producen barreras de aceite que se sitúan entre las dos. Por lo tanto, a veces es muy difícil distinguir estrictamente entre las barreras de tipo cortina y las de tipo valla.

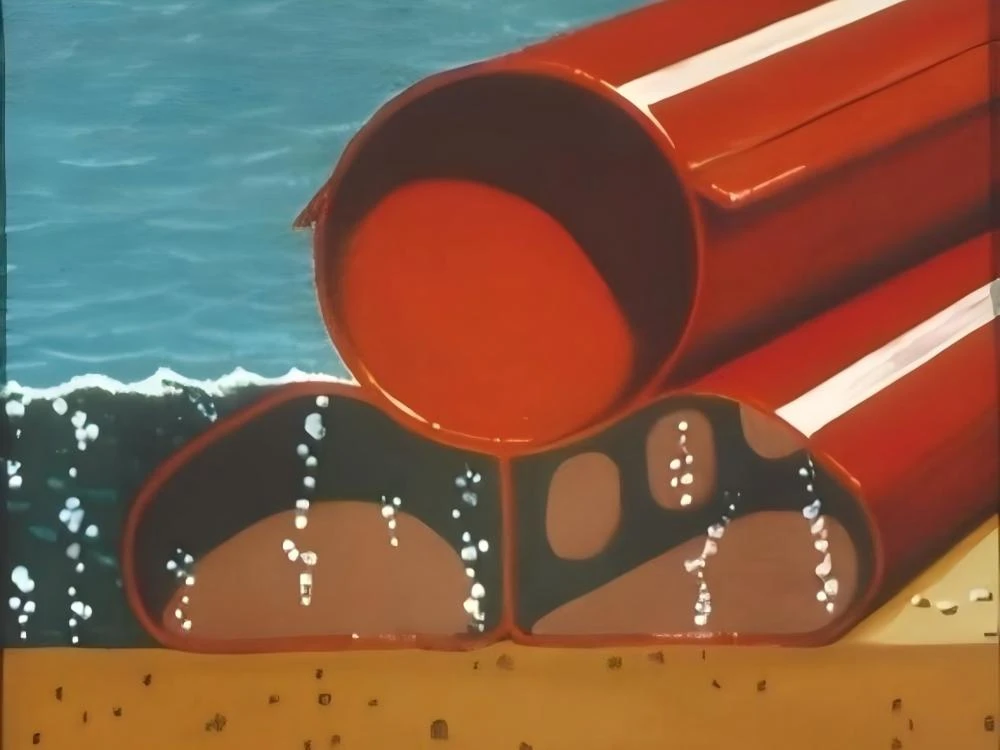

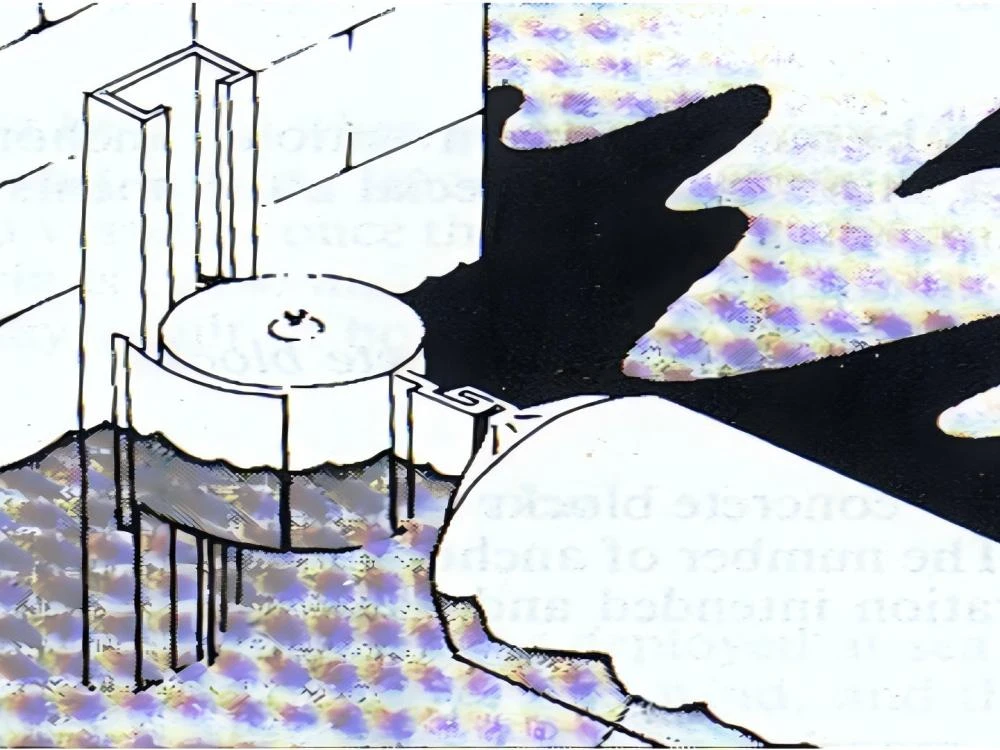

3.3 Barreras de petróleo en tierra

Cuando el vertido de petróleo se extiende a la playa, es difícil que las barreras antipetróleo ordinarias encierren el vertido. Cuando la profundidad del agua es inferior al calado de la barrera, es muy probable que vuelque. En zonas con mareas altas y bajas, las barreras de petróleo también tienen dificultades para adherirse al suelo. En este punto, se debe utilizar la barrera de petróleo de tipo costero, cuya estructura se muestra en la Figura 3-10.

(3-10 Estructura del recinto petrolífero tipo playa)

La barrera de petróleo de la playa se compone generalmente de tres cavidades de tuberías independientes, cada una de 10 a 25 metros de largo, que forman una sola unidad. Una de las cavidades de tubo está situada en la parte superior, mientras que las otras dos están en la parte inferior, creando así una estructura en forma de "alfiler". La cavidad superior de la tubería está llena de aire y las dos cavidades inferiores de la tubería están llenas de agua para proporcionar el peso suficiente para mantener la barrera de petróleo en un estado sellado con el suelo o la playa.

La cavidad del tubo superior llena de aire es el cuerpo flotante de este tipo de barrera de petróleo, mientras que las dos cavidades del tubo inferiores llenas de agua son los cuerpos de falda de este tipo de barrera de petróleo. El calado es la altura vertical de las dos cavidades de tubo inferiores una vez llenas de agua. La banda de tensión es el material estructural de la propia barrera de petróleo. El contrapeso es el agua que se llena en las dos cavidades del tubo inferior. En la actualidad, las barreras costeras contra el petróleo se fabrican principalmente con materiales de poliuretano.

Como ya se ha mencionado, la barrera contra hidrocarburos de tipo costero tiene un diseño bastante singular. La orilla de este tipo de barrera contra hidrocarburos tiene la altura de una cavidad tubular llena de gas, y el calado representa aproximadamente la mitad de la altura total de la barrera contra hidrocarburos. El coeficiente de flotabilidad suele ser de 5:1 a 10:1. Este tipo de barrera contra hidrocarburos es muy adecuado para su colocación en la zona intermareal o en la confluencia de tierra y agua para interceptar vertidos de hidrocarburos. Cuando se utiliza este tipo de barrera contra hidrocarburos, por lo general, primero se selecciona el lugar de colocación. A continuación, se inyecta agua y aire en la cavidad inferior del tubo y en la cavidad superior del tubo, respectivamente. La cantidad de agua inyectada debe ser adecuada; un exceso de agua afectará al efecto de sellado con el suelo.

A partir de la estructura de la barrera de petróleo de tipo costero, se pueden resumir las siguientes características principales: Su campo de aplicación es relativamente estrecho, por lo general sólo es adecuada para interceptar vertidos de petróleo en la zona intermareal y en la unión de agua y tierra. El terreno donde se coloca la barrera contra hidrocarburos debe ser relativamente llano para lograr un efecto de sellado relativamente ideal. En playas con muchas rocas, el efecto de sellado se verá afectado. Puede conectarse y utilizarse junto con otros tipos de barreras antipetróleo. Debido a su estructura única, hay que tener especial cuidado durante el despliegue y el reciclaje para evitar que la superficie se perfore o se raye.

4. Conector de la barrera de aceite

El conector de la jaula de contención es un dispositivo utilizado para conectar cada sección de la jaula de contención entre sí o para conectar la jaula de contención a la pared del muelle, el casco, etc. Una función del conector es ajustar la longitud de la barrera de contención de hidrocarburos, y la otra es evitar la fuga del hidrocarburo flotante entre la barrera de contención de hidrocarburos y el objeto conectado. Diferentes tipos y funciones de barreras de aceite requieren diferentes conectores para las barreras de aceite. Al elegir una barrera de gas, además de tener en cuenta los diversos factores mencionados anteriormente, también es necesario centrarse en los conectores de la propia barrera de gas, si cumplen las normas unificadas y si se pueden conectar y utilizar con otras barreras de gas. En esta sección se presentan varios conectores comunes.

4.1 Conectores entre las barreras petrolíferas

Para facilitar su uso, la barrera de aceite suele estar equipada con un conector a ciertos intervalos según sea necesario, lo que resulta conveniente para su desmontaje o conexión. Teniendo en cuenta factores como el tipo y el área de aplicación de la barrera de aceite, los conectores de la barrera de aceite varían mucho en términos de firmeza y facilidad de desmontaje, y existen muchos tipos. En la actualidad, no existe una norma unificada a nivel internacional. Estados Unidos exige el uso de conectores rápidos ASTM de tipo gancho, mientras que China exige el uso de tres tipos de conectores de barrera de aceite: de tipo gancho, de tipo bisagra y de tipo perforación por cuerda.

1) Articulación tipo gancho (ver Figura 3-11) : Las articulaciones tipo gancho tienen las ventajas de una operación conveniente, fácil conexión y fácil desmontaje.

(3-11 Estructura de unión tipo gancho)

(3-12 Articulación tipo bisagra)

2) Junta tipo bisagra (ver Figura 3-12) : Las juntas tipo bisagra tienen una gran resistencia y una conexión fiable, por lo que son más adecuadas para la instalación a largo plazo de barreras de aceite.

3) Junta de perforación de cuerda: La unión por perforación de cuerda es un tipo de unión relativamente primitivo y anticuado, que suele utilizarse en las barreras petrolíferas de flotador sólido de PVC.

4.2 Conectores entre la barrera oleosa y el muro del muelle

Después de instalar barreras antipetróleo en puertos y muelles, para evitar que el petróleo se desborde y se escape, es necesario garantizar la estanqueidad relativa entre las barreras antipetróleo y las secciones u objetos de acoplamiento, como el casco. Debido a las subidas y bajadas de la marea y a la incapacidad de las personas para ajustar a tiempo la altura de la barrera contra hidrocarburos, a menudo se producen derrames de hidrocarburos dentro del recinto, lo que provoca que la barrera contra hidrocarburos quede inutilizada. Por esta razón, a través de la práctica continua, la gente ha desarrollado un tipo de conector llamado compensador de mareas (véase la Figura 3-13). Puede ajustar automáticamente la altura de la barrera de petróleo en el momento oportuno según suba y baje la marea sin intervención humana. Se trata de un dispositivo de deslizamiento vertical. Su estructura consta principalmente de un cuerpo flotante cilíndrico, una ranura de deslizamiento vertical y un manguito de aro. Cuando es necesario, sólo hay que fijar todo el dispositivo a la pared de la orilla correspondiente y conectarlo a un extremo del recinto petrolífero. Este conector deslizante no sólo no se ve afectado por las fluctuaciones de las mareas, sino que garantiza la estanqueidad entre la barrera petrolífera y la pared del muelle.

(3-13 Estructura del conector de compensación de mareas)

(3-14 Conector magnético)

4.3 Conectores entre la barrera de aceite y el casco

Este tipo de conector es un conector magnético. El imán altamente magnético se fija al casco. El operador puede ajustar manualmente la altura real de la barrera contra hidrocarburos en función del calado del buque o de las condiciones de la marea para lograr el propósito de controlar el desbordamiento de hidrocarburos.

De ello se desprende que para evitar derrames y fugas de petróleo, cuando se utiliza este tipo de conector, es necesario disponer de personal de guardia que supervise regularmente y ajuste la altura del conector en cualquier momento en función de la marea y el calado del buque, etc.

Sección 2: Aplicación de la barrera de aceite

1. Requisitos medioambientales para las barreras antipetróleo

En las "Normas para barreras de contención de hidrocarburos", las aguas en las que se utilizan barreras de contención de hidrocarburos se clasifican en cuatro tipos de condiciones: aguas tranquilas, aguas tranquilas y de corriente rápida, aguas protegidas y aguas abiertas. Las aguas tranquilas son aquellas en las que la altura de las olas oscila entre 0 y 0,3 metros y la velocidad de la corriente es inferior a 0,4 metros por segundo; las aguas tranquilas y de corriente rápida son aquellas en las que la altura de las olas oscila entre 0 y 0,3 metros y la velocidad de la corriente es igual o superior a 0,4 metros por segundo; las aguas protegidas son aquellas en las que la altura de las olas oscila entre 0 y 1 metro; y las aguas abiertas son aquellas en las que la altura de las olas oscila entre 0 y 2 metros o igual o superior a 2 metros. Los diferentes entornos acuáticos tienen diferentes requisitos para el funcionamiento de las barreras de contención de petróleo. Ninguna barrera de contención de hidrocarburos puede aplicarse a todo tipo de entornos acuáticos. Sólo eligiendo una barrera de contención de hidrocarburos que cumpla los indicadores de rendimiento de acuerdo con el medio acuático específico se pueden ejercer plenamente las funciones y efectos de la barrera de contención de hidrocarburos. La tabla 3-1 presenta los requisitos de rendimiento de las barreras de contención de hidrocarburos para diferentes entornos acuáticos en el tutorial de demostración de la OMI.

Formulario 3-1 Requisitos de rendimiento de las barreras anti hidrocarburos en diferentes zonas acuáticas

| |

Una bahía lacustre tranquila con una altura de ola inferior a 0,3 metros |

La superficie del agua de un río con corriente |

Aguas cercanas a la costa de aguas protegidas con una altura de ola inferior a 1,5 metros |

Aguas abiertas con una altura de ola superior a 1,0 metro |

| Francobordo |

0.2-0.5m |

0.3-0.5m |

0.4-0.6m |

0.5-1.0m |

| Calado |

0.2-0.5m |

0.3-0.7m |

0.4-0.8m |

0.6-1.5m |

| Relación flotabilidad/peso |

3:1-10:1 |

3:1-10:1 |

5:1-12:1 |

8:1-15:1 |

| Resistencia a la tensión total |

≥10Kn |

≥30Kn |

≥50Kn |

≥150Kn |

2. Principios generales para la selección de barreras petrolíferas

A la hora de seleccionar las barreras petrolíferas, en primer lugar deben tenerse en cuenta los requisitos de rendimiento del medio acuático para las barreras petrolíferas y los parámetros básicos de rendimiento de las barreras petrolíferas y, a continuación, el entorno in situ y el rendimiento operativo de las barreras petrolíferas.

2.1 Entorno acuático: El medio acuático se refiere generalmente a tres situaciones; la primera es una superficie de agua tranquila con una altura de ola de 0,3 m (como lagos y puertos, etc.); la segunda es una superficie de agua tranquila con corriente (como ríos); la tercera son aguas protegidas con olas superiores a 1,0 m y aguas abiertas con olas superiores a 1,0 m.

2.2 Parámetros de rendimiento de la barrera de contención de hidrocarburos: Aquí, los parámetros de rendimiento de la barrera de contención de hidrocarburos se refieren al francobordo, el calado, la relación calado-peso y la resistencia a la tensión total.

2.3 Funcionamiento de la barrera de contención de hidrocarburos: El rendimiento operativo de la barrera de contención de petróleo suele incluir la durabilidad de la barrera de contención de petróleo, el fácil despliegue, la buena flotabilidad, la rápida velocidad de despliegue, el buen rendimiento de sellado de la costa, el fácil mantenimiento y conservación, el cómodo almacenamiento y la aplicabilidad.

A la hora de elegir una barrera de contención de hidrocarburos, además de considerar detenidamente todos los factores mencionados, también hay que comparar las prestaciones y el precio en función de la finalidad del despliegue, ya sea la contención, la desviación, la protección u otros factores como los requisitos de despliegue, el entorno operativo y el mantenimiento y uso. De este modo, se puede seleccionar la barrera de contención de hidrocarburos más adecuada para la situación real. El cuadro 3-2 enumera las directrices de selección de las barreras de contención de hidrocarburos en el "Plan de Emergencia para Vertidos de Hidrocarburos en la Zona Marítima Septentrional".

3.Ejemplos de selección de barreras antipetróleo:

3.1 Selección de barreras antipolución en zonas de aguas abiertas

A la hora de elegir una barrera de contención de hidrocarburos en aguas abiertas, deben tenerse en cuenta principalmente los siguientes factores: (1) La resistencia de la barrera: La barrera de contención de hidrocarburos seleccionada debe ser lo suficientemente resistente como para soportar las distintas fuerzas externas que el viento, las olas y las mareas ejercen sobre ella; (2) Facilidad de despliegue: La barrera de contención de hidrocarburos seleccionada debe poder desplegarse cómodamente desde el barco u otros lugares sobre la superficie del agua y formar una forma de contención ideal; (3) Espacio de almacenamiento: Cuando se produce un vertido de petróleo, los buques que se dirigen al lugar del vertido pueden llevar un gran número de equipos de emergencia. En ese momento, es necesario considerar si la cubierta del buque tiene espacio suficiente; (4) Relación flotabilidad-peso: La experiencia demuestra que la relación flotabilidad-peso de la barrera de contención de hidrocarburos desplegada en aguas abiertas debe ser superior a 8:1; (5) Francobordo y calado: Las dimensiones del francobordo y el calado deben determinarse en función de la altura de las olas y las condiciones de las mareas de la zona acuática en la que opera el buque.

Teniendo en cuenta todos los factores mencionados y consultando la Tabla 3-2 de las Directrices para la selección de embarcaciones de contención de hidrocarburos, no es difícil ver que, para aguas abiertas, las barreras inflables de contención de hidrocarburos tipo cortina son la opción más idónea.

3.2 Selección de barreras antipetróleo para ríos y aguas próximas a la costa

Cuando se despliegan barreras antipetróleo en ríos y aguas cercanas a la costa, el objetivo general es desviar los vertidos de petróleo. Las zonas de despliegue son relativamente amplias y el tiempo de despliegue relativamente largo. Por lo tanto, a la hora de elegir las barreras, los principales factores que hay que tener en cuenta son: (1) Resistencia a la perforación: Se recomienda utilizar barreras flotantes sólidas o barreras inflables de caucho, que son menos sensibles a las perforaciones. (2) Corrientes y mareas: En zonas con corrientes débiles, se pueden utilizar barreras petrolíferas estándar de tipo rejilla; en zonas de rápidos y corrientes fuertes, se pueden seleccionar barreras petrolíferas de tipo rejilla con correas reforzadas o barreras petrolíferas de tipo cortina con cadenas lastradas como correas de refuerzo.

3.3 Selección de barreras antipetróleo en la zona acuática que rodea el muelle

Para proteger las aguas del muelle, la primera consideración debe ser la facilidad de despliegue rápido. Las barreras autoinflables o las barreras de espuma sólida son adecuadas para este fin. Si el flujo de agua en la zona del muelle es rápido, deben seleccionarse barreras o barreras flotantes sólidas. Si se despliegan barreras fijas o semifijas en un muelle con fuerte oleaje, deben elegirse barreras de alta resistencia y alta relación flotación-peso. Las barreras de goma o las barreras de espuma sólida son adecuadas para esta situación. Estos dos tipos de barreras son menos sensibles a los objetos punzantes.

Formulario 3-2 Directrices para la selección de barreras antipetróleo

| Símbolo Descripción 1、Bueno 2、Medio 3、Pobre |

Tipo de barrera de contención de hidrocarburos |

|||||

| Tipo flotador sólido |

Tipo inflable |

Tipo autoinflable |

Tipo de elemento de tracción |

Valla tipo |

||

| Condiciones medioambientales |

En alta mar Hs>3ft V<1kn |

2 |

1 |

2 |

1 |

2 |

| Puerto Hs>3ft V<1kn |

1 |

1 |

1 |

2 |

2 |

|

| Aguas tranquilas Hs>3ft V<.5kn |

1 |

1 |

1 |

2 |

1 |

|

| Flujo de alta velocidad V>1kn |

2 |

2 |

3 |

1 |

3 |

|

| Aguas poco profundas Profundidad del agua<1ft |

1 |

2 |

2 |

3 |

3 |

|

| Característica de rendimiento |

Para su uso en presencia de objetos rugosos |

1 |

2 |

3 |

3 |

2 |

| Exceso de flotabilidad |

2 |

1 |

1 |

2 |

3 |

|

| Volatilidad estocástica |

2 |

1 |

1 |

2 |

3 |

|

| Fuerza |

2 |

1 |

3 |

1 |

1 |

|

| Características de funcionamiento |

Movible |

2 |

2 |

1 |

3 |

2 |

| Fácil de limpiar |

1 |

1 |

1 |

3 |

1 |

|

| Exprimibilidad |

3 |

1 |

1 |

2 |

3 |

|

4. Formas de despliegue de las embarcaciones de contención de hidrocarburos

Las funciones de contención, desvío y prevención de vertidos de hidrocarburos de las barreras de contención de hidrocarburos pueden lograrse mediante formas de despliegue adecuadas. Según los diferentes tipos de zonas acuáticas, las formas de despliegue de las barreras de contención de hidrocarburos pueden dividirse principalmente en dos situaciones: las formas de despliegue en aguas abiertas y las de las zonas cercanas a la costa y los ríos.

4.1 Formas de despliegue de las barreras antipetróleo en aguas abiertas

Cuando se despliegan barreras antipetróleo en aguas abiertas, la forma depende principalmente del objetivo del despliegue y del número de buques que participan en la operación de despliegue. Las formas típicas de despliegue incluyen el despliegue por un solo buque (remolque por un solo lado y remolque por dos lados), el despliegue por dos buques y el despliegue por tres buques.

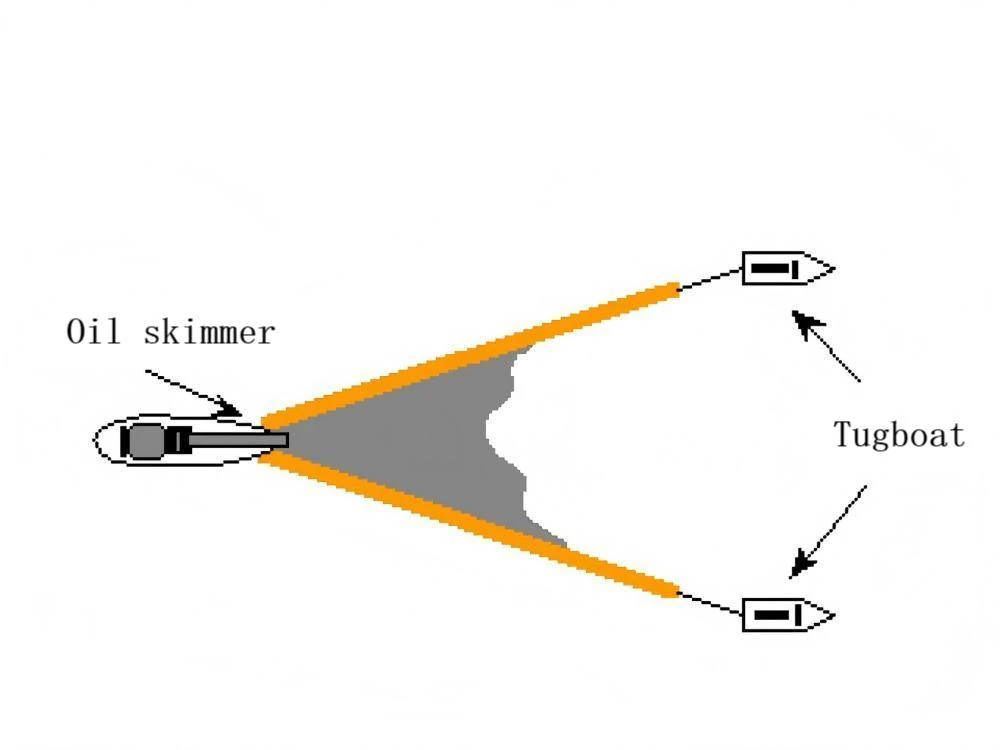

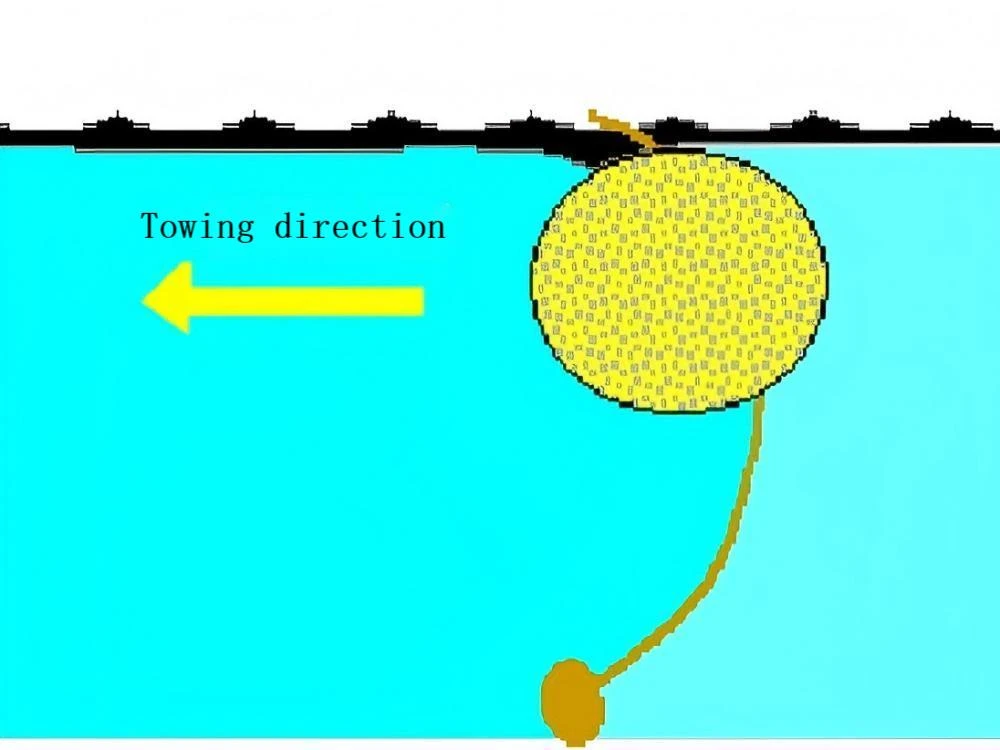

(1) Formulario de despliegue de un solo buque

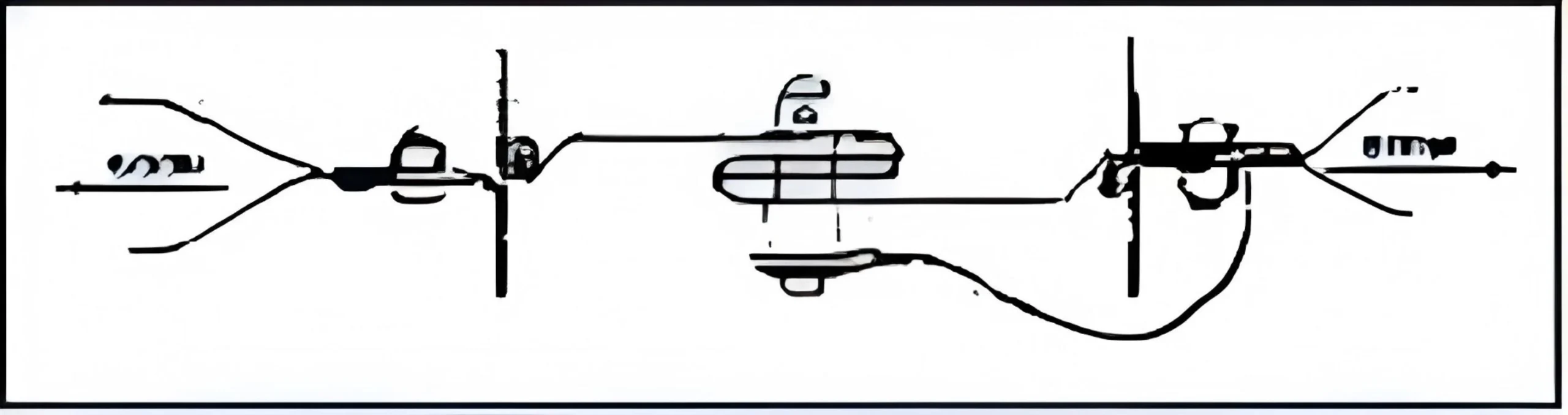

La forma de despliegue en un solo buque requiere equipos como embarcaciones de recuperación de vertidos de petróleo, varillas extensibles (brazos extensibles y boyas), barreras de contención de petróleo o barreras de contención de petróleo equipadas con skimmers. La longitud de las barras extensibles se selecciona en función del tamaño del buque, y suele ser de 5-15 metros. El remolque de un solo buque puede llevarse a cabo con remolque de un solo lado (extendiendo las barras extensibles desde un lado del buque) para la contención y barrido de derrames de petróleo en la superficie, o remolque de doble lado (extendiendo las barras extensibles desde ambos lados del buque). La forma del remolque de un solo buque de la barrera de contención de hidrocarburos suele tener forma de V, como se muestra en la figura 3-15. Sin embargo, cuando se despliegan barreras de contención de hidrocarburos a gran escala de esta forma, la maniobrabilidad del buque se verá limitada hasta cierto punto.

El remolque en V de un solo lado consiste en conectar la pluma de contención de hidrocarburos al buque y a la parte superior del brazo extendido, respectivamente. La longitud de la pluma en V de un lado suele oscilar entre 10 y 50 m, dependiendo principalmente del tamaño del buque. Esta forma de despliegue sólo puede formar una zona de recuperación, por lo que el skimmer debe colocarse en la parte inferior de la pluma en forma de V, es decir, en el lugar donde el vertido de petróleo está más concentrado, para su recuperación. Durante el proceso de recuperación, es necesario observar y ajustar continuamente el brazo de la pluma para que la parte inferior de la pluma en forma de V esté lo más cerca posible del costado del buque para facilitar la recuperación. Si el vertido de hidrocarburos recuperado se encuentra en estado sólido durante el remolque unilateral, deberá utilizarse una red de recogida para la recuperación.

(3-15 Remolque de barreras petrolíferas por un solo buque)

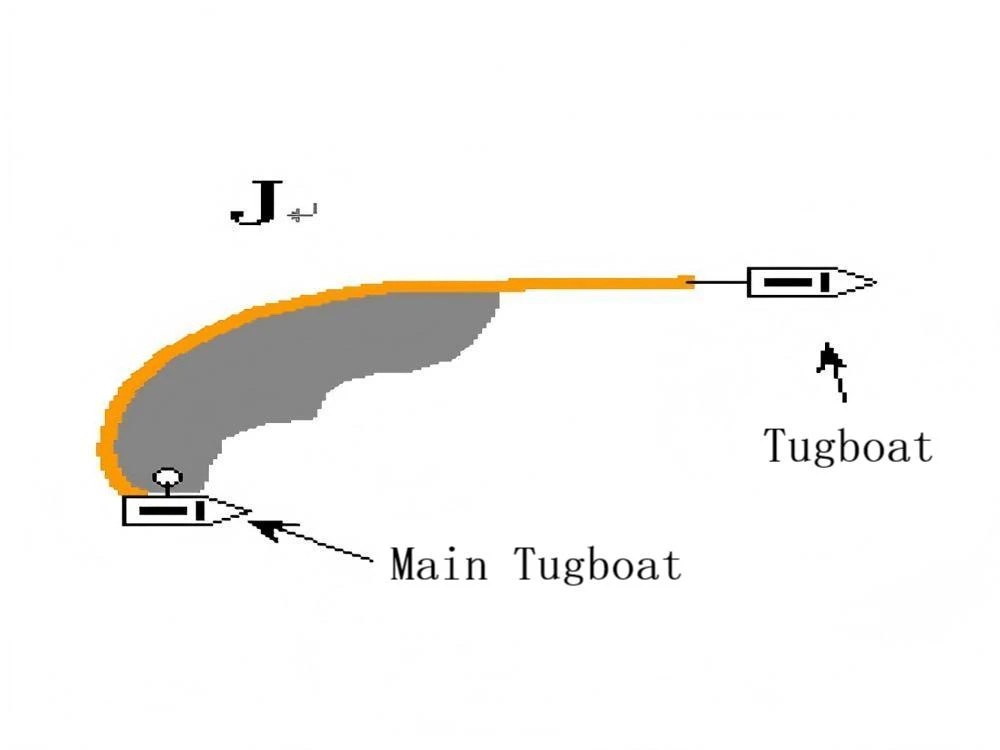

(3-16 Dos buques desplegando una barrera en forma de J)

Si se despliegan barreras contra hidrocarburos a ambos lados del buque, pueden formarse dos zonas de recuperación. Esto no sólo garantiza que las fuerzas a ambos lados del buque sean básicamente las mismas, sino que también facilita las maniobras del buque en esta situación en comparación con cuando se despliegan barreras en un solo lado. Cabe señalar que el despliegue de barreras a ambos lados requiere una zona amplia. Si la zona de agua que se puede remolcar es estrecha, no se puede adoptar el remolque por ambos lados.

El éxito de una operación de remolque doble requiere un gran número de equipos relacionados. Por lo tanto, en el caso de un buque, exige un amplio espacio en cubierta para almacenar suficientes equipos de recuperación y almacenamiento de derrames de hidrocarburos, así como espacio suficiente para acomodar al personal de emergencia para las operaciones de limpieza.

(2) Formas de despliegue de los dos buques

Para el despliegue de la barrera de contención de hidrocarburos por dos buques, se suele adoptar el despliegue en forma de J, también conocido como remolque en forma de J (véase la Figura 3-16).

Esta forma de despliegue requiere generalmente dos buques. Uno sirve como buque remolcador principal, utilizado para remolcar el extremo más corto de la barrera de contención de hidrocarburos y almacenar el equipo de recuperación y el personal de recuperación necesarios; el otro sirve como buque remolcador, utilizado para remolcar el extremo más largo de la barrera de contención de hidrocarburos. La longitud de la barrera de contención debe ser de 200-400 m. La longitud de la barrera de contención de hidrocarburos desde el buque remolcador principal hasta el fondo de la estructura en forma de J es de 20-40 m, y el dispositivo de desnatado se coloca en el fondo de la estructura en forma de J. La barrera de contención de hidrocarburos debe estar lo más cerca posible de un lado del buque remolcador principal (10-20 m) para facilitar el funcionamiento del dispositivo de extracción u otros equipos de recuperación.

Para obtener y mantener la forma ideal del fondo de la barrera de contención de petróleo, la forma del fondo de la barrera puede ajustarse adecuadamente tirando de la cuerda que conecta la barrera con el barco.

Cuando se utiliza la forma de despliegue de dos buques para desviar el vertido de hidrocarburos, la longitud de la barrera de contención de hidrocarburos suele ser de 100 a 400 metros. Si la pluma es demasiado larga, será difícil para el buque auxiliar mantener la posición ideal, y la eficacia del sistema disminuirá.

Cuando se lleva a cabo la operación de remolque de dos buques, en términos generales, el buque remolcador principal actúa como buque de mando. El buque remolcador principal debe dar instrucciones rápidas y precisas al buque remolcador precedente basándose en la situación de contención y barrido del vertido de hidrocarburos. Los buques remolcadores deben mantener una buena comunicación con el buque remolcador principal en todo momento y ajustar su rumbo y velocidad de acuerdo con las instrucciones de manera oportuna. Sólo así se podrá mantener en todo momento una buena forma de contención y barrido en forma de J, logrando el efecto deseado de recuperación del petróleo.

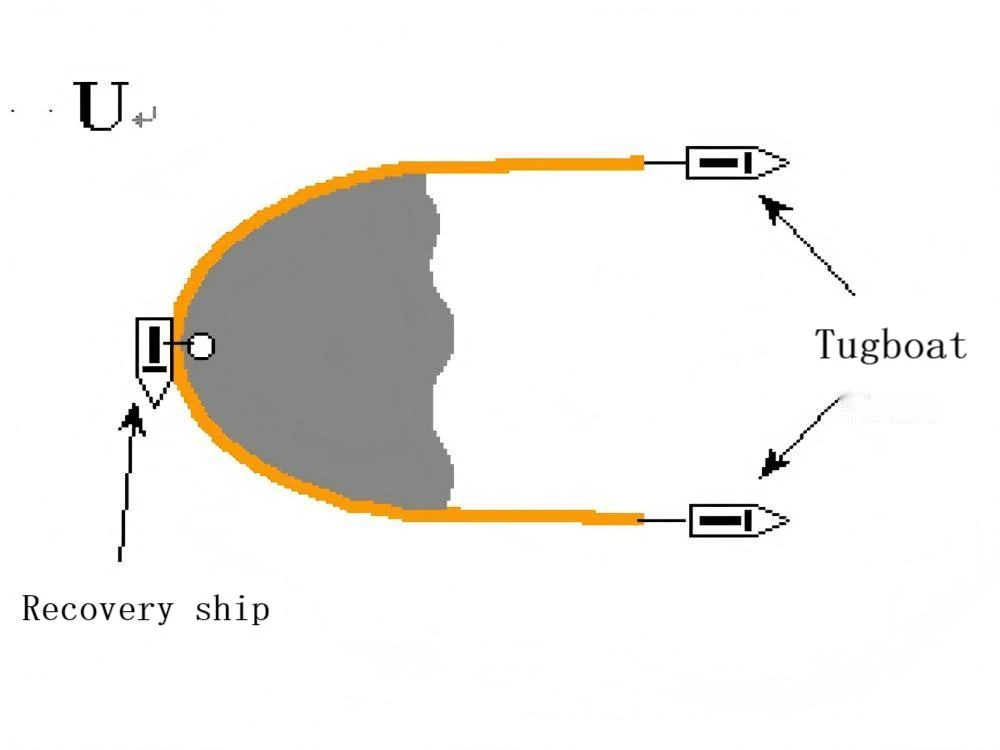

(3) Forma de despliegue de tres buques

Con el fin de aumentar el área de cobertura de la contención de derrames de petróleo, la gente descubrió gradualmente en la práctica que el uso de tres buques para desplegar y barrer las barreras de contención de petróleo es más eficaz. La forma de despliegue de tres buques suele adoptar formas de contención en U (véase la Figura 3-17) o en U abierta. La contención en forma de U utiliza principalmente dos buques para remolcar la barrera de contención de hidrocarburos en paralelo. Durante el remolque, la longitud de la barrera de contención de petróleo generalmente necesita ser de 600 metros. En comparación con el remolque en forma de J, el remolque en paralelo con dos buques es más fácil de mantener la posición correcta. Mientras que los dos primeros buques de remolque avanzan simultáneamente, el tercer buque debe estar siempre en el exterior de la parte inferior de la forma de U, en función de la velocidad de los dos buques de remolque, y utilizar otros equipos de recuperación adecuados, como skimmers, para recuperar el petróleo derramado atrapado en la parte inferior de la forma de U. Esta forma de operación de contención y barrido tiene un gran volumen de recuperación. Por lo tanto, antes de la operación, es necesario tener plenamente en cuenta la capacidad del tercer buque (el buque de recuperación) para evitar tener que volver a mitad de camino o cambiar repetidamente los buques de recuperación debido a una capacidad insuficiente, lo que trae inconvenientes para la operación continua.

La estructura de contención abierta en forma de U se desarrolla a partir de la estructura de contención en forma de U. Las dos secciones de barreras de contención de petróleo se extienden de 3 a 10 m a ambos lados de la abertura, formando un embudo. El fondo de la estructura en forma de U se ajusta mediante cuerdas para que la anchura de la abertura sea de 5-10 m, reduciendo así el impacto de las turbulencias sobre el petróleo flotante. Esta forma puede controlar el flujo del petróleo derramado y facilitar el trabajo de recuperación. A continuación, a través del tercer recipiente, se lleva a cabo la recuperación del petróleo derramado mediante el barrido de contención de uno o dos lados.

(3-17 Despliegue de tres barcos en forma de U de barreras antipetróleo)

(3-18 Tres buques despliegan la barrera de contención de hidrocarburos en forma de U)

Las tres formas de despliegue mencionadas anteriormente, independientemente de cuál sea, como buque remolcador principal o buque responsable de la operación de recuperación, al realizar la operación de recuperación de barrido cerrado, siempre se debe prestar atención a observar si hay vórtices o reaparición de películas de hidrocarburos flotando detrás de la barrera de contención de hidrocarburos. Si se producen estos fenómenos, indica que la velocidad de remolque es demasiado rápida. El buque debe reducir gradualmente la velocidad hasta que desaparezcan estos fenómenos.

4.2 Formas de despliegue de barreras antipetróleo en aguas cercanas a la costa y ríos

Para el despliegue de barreras anti hidrocarburos en aguas cercanas a la costa, la forma adoptada suele depender del objetivo del despliegue. Si el objetivo es contener vertidos de hidrocarburos, especialmente en zonas como las intermareales, donde se alternan la tierra y el agua, lo mejor es utilizar la forma en la que la barrera costera se conecta con otras barreras y se utiliza en serie, colocando el extremo conectado con la barrera costera en el lado más cercano a la costa. Si es para desvío, debe desplegarse en forma de superposición de varias capas para el desvío escalonado. En los ríos, para fines de contención o desvío de derrames de hidrocarburos, las principales formas de despliegue de las barreras contra hidrocarburos incluyen las montadas en los hombros y las montadas escalonadamente en los hombros (véase la Figura 3-19).

(3-19 Formularios de despliegue estilo insignia de hombro y estilo insignia de hombro entrelazada)

Los métodos de despliegue de las barreras antipetróleo en zonas cercanas a la costa y ríos son diferentes de los de aguas abiertas. Para garantizar la eficacia de las barreras, deben tenerse en cuenta principalmente los siguientes factores:

(1)Medio ambiente acuático: El entorno acuático se refiere principalmente a la dirección y velocidad del flujo en la zona de agua protegida propuesta, para determinar el ángulo de despliegue razonable. La experiencia demuestra que cuando la velocidad del flujo en relación con la dirección vertical de la barrera de contención de hidrocarburos es superior a 0,7 nudos, es probable que el hidrocarburo derramado escape por debajo de la barrera de contención de hidrocarburos y no pueda alcanzar el objetivo de contención del hidrocarburo. Por lo tanto, al desplegar la barrera de contención de hidrocarburos en ríos o aguas costeras, se debe prestar atención a formar un cierto ángulo entre el despliegue de la barrera de contención de hidrocarburos y la dirección del flujo, y ajustarlo a tiempo según el cambio de la dirección del flujo para aliviar la velocidad de deriva del hidrocarburo derramado en relación con la barrera de contención de hidrocarburos. Cuanto mayor sea la velocidad del flujo, menor deberá ser el ángulo entre la barrera de contención de hidrocarburos y la velocidad del flujo. Al mismo tiempo, también debe prestarse atención a la longitud de la barrera de contención de hidrocarburos. Dependiendo de las necesidades específicas, la longitud de la barrera de contención de hidrocarburos debe aumentarse o reducirse. Por lo general, en la zona del río, para la contención de derrames de petróleo, la longitud de la barrera de contención de petróleo es aproximadamente el doble de la anchura del río. Debido a la rápida corriente del río, a menudo se produce el fenómeno de escape del petróleo derramado. En respuesta a esta situación, se pueden desplegar varias barreras de contención de hidrocarburos superpuestas para reducir la posibilidad de que se escape el hidrocarburo derramado. En la Tabla 3-3 se indican los ángulos de despliegue y las longitudes de las barreras de contención de hidrocarburos en los ríos.

Formulario 3-3 El ángulo y la longitud necesarios para desplegar barreras de contención de hidrocarburos en el río.

| Caudal (nudos) |

El ángulo (en grados) entre la barrera de contención de hidrocarburos y la costa. |

La longitud de la barrera petrolífera en relación con la anchura del río |

| 0.7 |

90 |

1,0 veces la anchura del río |

| 1.0 |

45 |

1,4 veces la anchura del río |

| 1.5 |

30 |

2,0 veces la anchura del río |

| 2.0 |

20 |

3,0 veces la anchura del río |

| 2.5 |

16 |

3,5 veces la anchura del río |

| 3.0 |

15 |

4,3 veces la anchura del río |

| 3.5 |

11 |

5,0 veces la anchura del río |

| 4.0 |

10 |

5,7 veces la anchura del río |

| 5.0 |

8 |

7,0 veces la anchura del río |

Por ejemplo: El caudal es de 1,5 nudos, el ángulo de despliegue es de 30 grados y la longitud de la barrera de contención de hidrocarburos debe ser el doble de la anchura del río.

(2) Selección de los lugares de despliegue de las barreras antipetróleo. La mayoría de los ríos tienen zonas de aguas relativamente tranquilas, que suelen estar situadas en el lado interior de las curvas del río, en zonas con vegetación o donde sobresalen rocas. Estos son los mejores lugares para la desviación de derrames de hidrocarburos y también lugares ideales para la recuperación de derrames de hidrocarburos (véase la Figura 3-20).

Al llevar a cabo la operación de contención, en función de las condiciones de navegación, la barrera de contención de hidrocarburos puede dividirse en dos partes para interceptar el vertido de hidrocarburos. No coloque la barrera de contención de hidrocarburos al otro lado del río para evitar obstaculizar la entrada y salida de embarcaciones de la zona. Además, en cuanto a la forma de despliegue de la barrera de contención de hidrocarburos, en determinadas condiciones, las barreras de contención de hidrocarburos más cortas son más fáciles de desplegar y formar que las más largas. Este punto debe tenerse en cuenta durante la operación de despliegue. Siempre que se pueda alcanzar el objetivo de contención, la longitud de la barrera de contención de hidrocarburos debe acortarse al máximo. Esto también puede reducir el trabajo posterior de recuperación y limpieza de la barrera de contención de hidrocarburos.

(3-20 Selección de lugares de despliegue para el control de vertidos de hidrocarburos)

Durante la operación de contención de vertidos de petróleo, a menudo se observa que mientras la barrera de contención de petróleo controla el vertido, una cantidad considerable de basura, como maleza, ramas y hojas, se mezclan con el petróleo flotante y flotan juntos, juntándose en el lateral de la barrera de contención. Por lo general, esta basura no causará daños a la barrera de contención, pero afectará a los skimmers utilizados en la operación de recuperación. Por lo tanto, el personal de la operación debe prestar atención a la observación y, tan pronto como sea posible, retirar la basura para garantizar que los skimmers puedan llevar a cabo de forma continua y eficiente la operación de recuperación del vertido de petróleo.

Para evitar que la basura flotante entre en las barreras petrolíferas, se pueden colocar troncos aguas arriba de las barreras para interceptar la basura con antelación, reduciendo así el impacto de la basura flotante en las barreras sobre la superficie del agua. Los troncos utilizados para interceptar la basura deben estar bien sujetos para evitar que sean arrastrados por la corriente de agua y causen daños innecesarios.

(3) Marea y profundidad de las aguas locales: En las zonas cercanas a la costa y de aguas poco profundas, a la hora de desplegar las barreras, es necesario tener en cuenta si la amplitud de la marea y la profundidad del agua de la zona pueden satisfacer los requisitos de calado de las barreras. En general, la profundidad del agua en la zona de despliegue de las barreras debe ser al menos tres veces superior al calado de las barreras. De lo contrario, si la profundidad del agua es insuficiente, aunque se desplieguen las barreras, éstas perderán su efecto de contención. Para las zonas de aguas poco profundas o de profundidad insuficiente, lo mejor es considerar su uso en combinación con barreras de contención de hidrocarburos en tierra según la situación real para evitar que un vertido accidental de hidrocarburos contamine las riberas y las zonas intermareales.

5. Despliegue de barreras antipetróleo

Antes de desplegar las barreras anti hidrocarburos, éstas deben montarse lo más completamente posible en tierra o en la cubierta del buque de acuerdo con la longitud aproximada requerida. La longitud requerida puede consultarse en la Tabla 3-4 para la longitud de despliegue de las barreras anti hidrocarburos en condiciones normales. Hay muchos métodos para desplegar las barreras antipolución dependiendo del tipo de barreras y de la zona de uso. Pueden desplegarse desde la costa, el muelle, el buque, desde el carrete, desde el contenedor o desde la plataforma. Los métodos más comunes son el despliegue desde el buque y el despliegue desde la costa.

Formulario 3-4 Longitud de despliegue de la barrera de contención de hidrocarburos en condiciones normales

| Escenarios de aplicación |

Medio ambiente acuático |

Longitud de la botavara |

| Bloqueo del buque hundido |

Depende de las condiciones del mar |

3 veces la eslora del barco |

| Contención de fugas en el punto de carga y descarga |

Zona de aguas tranquilas o depende de las condiciones del mar |

1,5X la eslora del barco |

| Se utiliza junto con un desnatador de aceite |

En el mar |

460 - 610 metros de cada dispositivo de skimming |

| Proteger el estuario del río |

Zona de aguas tranquilas |

3-4 veces la anchura de la zona de agua |

| Bahías, puertos y marismas protegidos |

Zona de aguas tranquilas o depende de las condiciones del mar |

(1,5 veces+caudal) de anchura de la zona de agua |

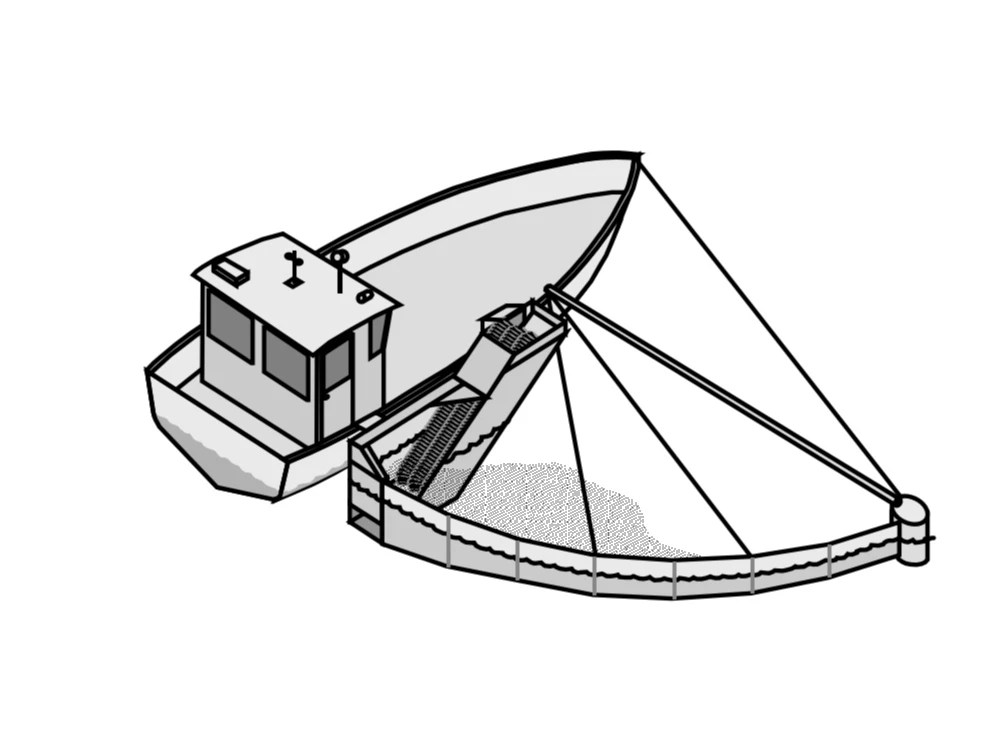

5.1 Despliegue desde el barco

Al desplegar las barreras anti hidrocarburos desde un buque, éstas deben almacenarse y fijarse en la cubierta del buque. Se deben seguir los siguientes pasos al desplegar las barreras anti hidrocarburos desde un barco:

(1) Selección de los buques remolcadores. Cuando se despliegan barreras de contención de hidrocarburos, la elección de los buques remolcadores adecuados también es crucial para lograr una contención eficaz. Al seleccionar los buques remolcadores, hay que tener en cuenta su capacidad de remolque. En general, se puede calcular que por cada 200 (Newton) de fuerza de remolque, equivale a 1 caballo de potencia del motor dentro del buque. Por ejemplo, si el remolque de un solo buque es responsable de contener una barrera contra vertidos de hidrocarburos con una resistencia de 20.000 (Newton), deberá seleccionarse un buque con una capacidad de remolque superior a 100 caballos de potencia. Si se realiza un remolque en forma de U con una resistencia de 40.000 (Newton) utilizando dos buques, deberán seleccionarse dos buques con una capacidad de remolque de más de 1.000 caballos de potencia cada uno. Además de considerar la capacidad de remolque, cuando el buque remolcador también es responsable de la recuperación del vertido de hidrocarburos (despliegue de un solo buque), también debe considerarse el espacio de cubierta, si es suficiente para cargar el equipo necesario de limpieza y control de la contaminación, y si hay suficiente espacio de carga.

(2) Determinación del plan de despliegue. El éxito del despliegue rápido de barreras de contención de hidrocarburos y su eficacia para controlar los vertidos de hidrocarburos depende en gran medida de la determinación del esquema de despliegue. Las consideraciones principales deben incluir el tipo de barreras de contención que se van a utilizar, su longitud, la plataforma de despliegue y los métodos de despliegue. Tomando como ejemplo el despliegue de buques, la escala del vertido de petróleo y el entorno acuático circundante deben tenerse en cuenta para determinar el tamaño de los remolcadores principales y auxiliares y sus equipos auxiliares de apoyo. Al mismo tiempo, debe determinarse el número de personas que participarán en la operación de contención a bordo del buque y deben definirse claramente sus responsabilidades. Deben clarificarse los pasos específicos de la operación y los métodos de comunicación, y debe trazarse preliminarmente la ruta de remolque para garantizar que cada participante esté bien informado y que las acciones estén unificadas y acompasadas. Una vez determinado el esquema de despliegue, todos los buques y el personal que participen en la operación de contención deben cumplir estrictamente sus obligaciones y obedecer el mando unificado del personal al mando o del buque al mando.

(3) Preparativos antes del despliegue. Antes de desplegar oficialmente la barrera de contención de hidrocarburos en el agua, es necesario comprobar si todas las cuestiones relacionadas con la operación de contención se han preparado en su lugar. Por ejemplo, si la barrera de contención de hidrocarburos está dispersa en la cubierta, cada unidad de la barrera de contención de hidrocarburos debe estar bien conectada, y un extremo de la barrera de contención de hidrocarburos, así como otros equipos que no necesitan entrar en el agua, deben fijarse en la cubierta del buque. Si no hay puntos de refuerzo en la cubierta de la embarcación de despliegue, debe instalarse equipo de refuerzo para evitar que el equipo que no deba entrar en el agua sea arrastrado accidentalmente al agua durante la operación. El cable de remolque de la barrera de contención de hidrocarburos debe estar firmemente conectado a la cubierta del buque con antelación. El personal específicamente responsable de la operación de despliegue debe llevar chalecos salvavidas, tomar sus posiciones y prestar atención a su propia seguridad.

En términos generales, si se utilizan para el despliegue una barrera de contención de petróleo de tipo rejilla y una barrera de contención de petróleo de tipo flotador sólido, el dispositivo de almacenamiento de la barrera de contención de petróleo puede colocarse en la popa del buque. Esto se debe a que no requiere demasiado espacio y la operación de despliegue es más conveniente. Sin embargo, si se utiliza una barrera inflable de contención de hidrocarburos, el dispositivo de almacenamiento de la barrera de contención de hidrocarburos y la popa del buque suelen requerir un gran espacio en cubierta. El tamaño del espacio de cubierta depende de la longitud de cada cámara de aire de la barrera de contención de hidrocarburos, y suele ser de 5-6 metros. En resumen, el espacio de cubierta debe ser suficiente para satisfacer todos los eslabones de la operación de despliegue de la barrera de contención de hidrocarburos.

(4) Operación de despliegue. Durante el proceso de despliegue de la barrera de contención de hidrocarburos, el buque de despliegue debe moverse lentamente. Después de soltar la barrera entre 10 y 20 metros, la velocidad del buque debe aumentar en función de la situación. El resto de la barrera puede ser arrastrada por la fuerza de resistencia generada por el agua en la barrera. Generalmente, la velocidad de remolque recto de la barrera de contención de petróleo es de unos 5 nudos. En el caso de la pluma de contención de petróleo de rotura fuerte, la velocidad de remolque recto puede alcanzar los 7-8 nudos, pero no más de 10 nudos. La velocidad de remolque en curva es de 3-4 nudos, y la velocidad de remolque en forma de U es inferior a 2 nudos. Durante el proceso de remolque, es necesario evitar que la barra de contención de petróleo y el equipo de remolque se enreden en la hélice.

El método de despliegue anterior no requiere una embarcación auxiliar. Por supuesto, el uso de una embarcación auxiliar puede facilitar y hacer más segura la operación de despliegue. Sin embargo, las dos embarcaciones deben mantener la comunicación para evitar accidentes.

Coloque la barrera de contención de hidrocarburos de tipo rejilla, la barrera de contención de hidrocarburos de tipo flotador sólido o la barrera de contención de hidrocarburos autoinflable. Generalmente, no se requiere ninguna otra operación y pueden desplegarse inmediatamente. Cuando sea necesario almacenar varias secciones de la barrera de contención de hidrocarburos en la cubierta, pueden colocarse en un lado del buque para facilitar la conexión entre las secciones. Durante el despliegue, comience por la barrera de contención de hidrocarburos situada en la popa del buque y despliegue las secciones siguientes una a una en estrecha sucesión.

Antes de desplegar la barrera inflable de contención de hidrocarburos, utilice una máquina infladora para inflarla. En este momento, el cabrestante debe girar lentamente. Cuando se desplieguen los últimos tramos de la barrera de contención de hidrocarburos, opere con mucha precaución para evitar que el otro extremo de la barrera también caiga al agua.

El cable de remolque de la barrera de contención de hidrocarburos debe estar firmemente conectado a la cubierta del buque con antelación. Al desplegar la última sección de la barrera de contención de hidrocarburos, despliegue primero el cable de remolque que flota libremente y, a continuación, ate el cable de remolque de la barrera de contención de hidrocarburos a un poste de amarre u objeto similar y fíjelo al remolcador auxiliar. En este punto, la barrera de contención de hidrocarburos formada puede comenzar su operación de contención.

5.2 Despliegue desde tierra

El despliegue de las barreras petrolíferas desde la costa debe realizarse tras haber elegido de antemano el lugar adecuado. Las barreras pueden arrastrarse al agua desde la orilla utilizando embarcaciones y mano de obra a contracorriente para darles la forma deseada.

El procedimiento para desplegar barreras antipetróleo desde tierra es básicamente el mismo que para desplegarlas desde buques. La diferencia es que se necesita una embarcación auxiliar. Una persona en tierra debe dar instrucciones y mantener la comunicación con el buque.

Cuando un extremo de la barrera de contención de hidrocarburos se fija en la costa, el buque auxiliar debe remolcar la barrera y mantenerla en la posición correcta. En la zona cercana a la costa con una velocidad de corriente muy alta (3-6 nudos), el despliegue de una barrera de contención de petróleo de 200 metros de longitud requiere un buque potente para mantener la posición correcta de la barrera. En la zona con variaciones significativas de la marea en el muelle, también debe tenerse en cuenta la amplitud de la marea.

Además, aunque el transporte aéreo para desplegar la barrera de contención de petróleo es rápido, es bastante complicado y sólo puede desplegar barreras de contención de petróleo autoinflables.

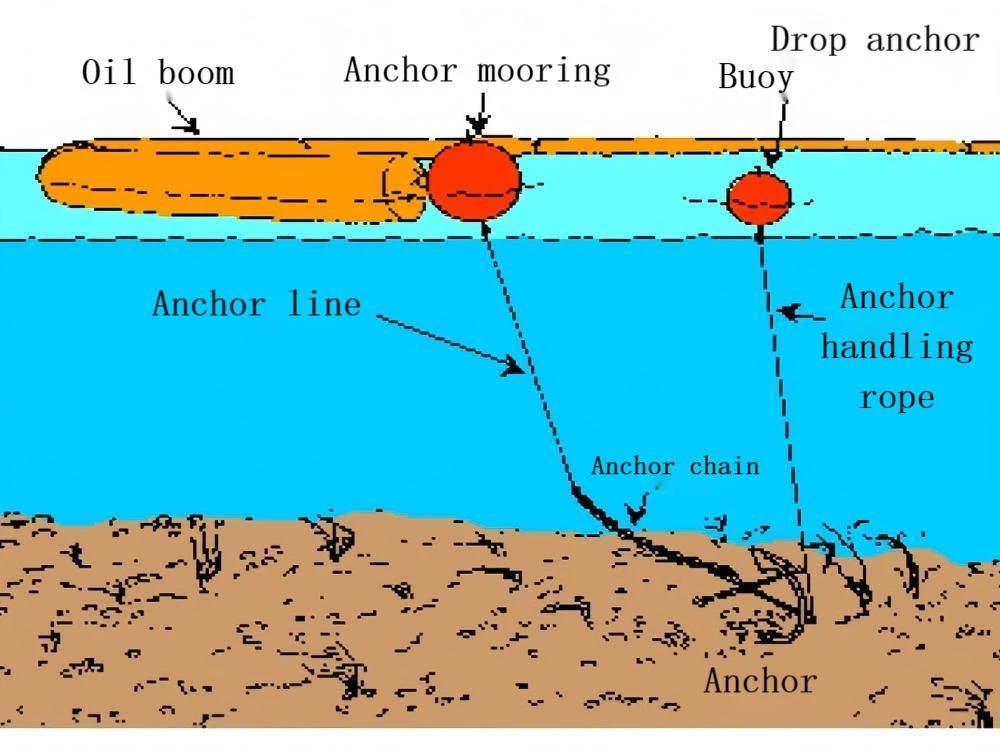

6. Anclaje de las barreras de contención de petróleo

Entre las diversas formas de despliegue de las barreras de contención de hidrocarburos, debido a la influencia de diversos factores como el viento y la corriente, es difícil que las barreras mantengan la forma predeterminada y logren el objetivo de contener los vertidos de hidrocarburos. Por ejemplo, utilizar barcos para mantener la forma de las barreras durante su despliegue es muy costoso. En cambio, utilizar anclas resulta más económico. Por lo tanto, cuando se trata de fuentes de vertidos de petróleo relativamente fijas, la práctica más habitual es utilizar anclas para mantener la forma de contención de las barreras. Antes de anclar las barreras, sobre todo cuando hay que dejarlas toda la noche tras su despliegue, es necesario conocer de antemano las condiciones locales del agua y la información meteorológica. El fondeo de las barreras no sólo requiere anclas, sino también cabos de suelta, cadenas de anclaje, boyas de flotación, cabezas de arrastre, luces y otros accesorios. Para algunas aguas que requieren una protección especial, se pueden desplegar previamente los tipos de gatos correspondientes para evitar situaciones inesperadas.

6.1 Entorno de uso del ancla

Al utilizar un ancla, hay que familiarizarse con las condiciones pertinentes, como la estructura del fondo (arena, piedras o rocas), la dirección del flujo, la velocidad del flujo y la profundidad del agua, para garantizar el tamaño del ancla (véase el cuadro siguiente), así como su eficacia y seguridad.

El uso de anclajes tiene dos escenarios:

(1) Si la dirección del flujo de la zona de agua en la que están desplegadas las barreras es unidireccional, el ancla debe colocarse en el lado de las barreras orientado en la dirección del flujo.

(2) Si la dirección de la corriente cambia, como en la zona intermareal, deben colocarse anclas a ambos lados de las barreras. La mayoría de las barreras petrolíferas disponen de asientos de anclaje o juntas que pueden conectarse a los anclajes.

6.2 Número de anclajes utilizados

El número y el tamaño de las anclas que deben utilizarse dependen de las fuerzas (viento, corriente, olas) que actúen sobre la barrera de contención de hidrocarburos, la dirección de la corriente, la longitud de la barrera de contención de hidrocarburos, el tamaño del buque y otros factores. En general, para una barrera flotante de contención de hidrocarburos (con una altura aproximada de 1,2 m), entre 40 y 80 m es necesario desplegar una o dos anclas. Para una barrera inflable de contención de petróleo (con una altura de 2 m), pueden desplegarse de 2 a 4 anclas para 100 m.

Según los requisitos de la "Norma para barreras de contención de derrames de hidrocarburos" relativos a las anclas utilizadas para barreras de contención de derrames de hidrocarburos, cuando se utilizan anclas de despliegue y recogida manual, el peso de cada ancla no debe superar los 150 kg. Los tipos de anclas pueden ser anclas de gran fuerza de sujeción, anclas de artes de pesca, anclas en forma de V, anclas navales, anclas Danforth, anclas de cuatro puntas o anclas de un solo brazo. Normalmente, se utilizan anclas de 20-100 kg con dispositivos de elevación.

6.3 Fuerza de anclaje

Cuando el anclaje es necesario, la fuerza de anclaje es el factor clave que determina si la barrera de contención de hidrocarburos puede mantener una forma de contención eficaz para lograr la contención del hidrocarburo. Por lo general, primero se debe conocer la fuerza de anclaje del anclaje (consulte la Tabla 3-5) y, a continuación, realizar la elección correcta en función de la zona acuática y las condiciones del suelo.

Forma 3-5 El agarre del ancla Danforth

| Peso del ancla(kg) |

Poder de retención(kg) |

||

|---|---|---|---|

| |

Barro |

Arena |

Arcilla |

| 15 |

200 |

250 |

300 |

| 25 |

350 |

400 |

500 |

| 35 |

600 |

700 |

700 |

La fuerza de fondeo del ancla también se ve afectada por otros factores, principalmente en función del ángulo entre la cadena del ancla y el fondo marino. El ángulo más adecuado es de 0 grados. Si la cadena del ancla se levanta más de 10%, la fuerza de anclaje del ancla disminuirá significativamente. Conectar la cadena del ancla a la cadena del ancla puede reducir el movimiento de la cadena del ancla. Del mismo modo, el uso de la bola de anclaje puede evitar que la cadena de anclaje se levante. La bola de anclaje puede formar un cierto ángulo entre la pluma de contención de petróleo y el cable de anclaje. Este ángulo puede reducir el impacto del movimiento del sistema de la pluma de contención de hidrocarburos en el sistema de anclaje. Como se muestra en la Figura 3-21.

(3-21 Formas de despliegue de los anclajes utilizados)

Para evitar que el ancla se levante por la acción de las olas, la longitud del cabo que conecta el ancla y la bola de anclaje debe ser al menos tres veces superior a la profundidad del agua. La longitud de la cuerda del ancla En diferentes condiciones de mar: En condiciones generales del mar, la longitud de la cuerda del ancla es cinco veces la profundidad del agua; en aguas tranquilas, la longitud de la cuerda del ancla es tres veces la profundidad del agua; en condiciones adversas del mar, la longitud de la cuerda del ancla es siete veces la profundidad del agua.

El tamaño de la bola de anclaje viene determinado por el peso del ancla. Normalmente, el volumen del balón de anclaje es de 60 a 250 litros. Desde el punto de vista de la seguridad, para evitar que el ancla se recoja durante demasiado tiempo y afecte al movimiento rápido de la pluma de contención de petróleo, se suele utilizar un dispositivo de liberación rápida, como un anillo elástico, entre la bola de anclaje y la pluma de contención de petróleo.

Durante el uso del ancla, puede haber situaciones en las que la cuerda del ancla se rompa o se atasque. Para facilitar la recuperación del ancla, se suele marcar la posición del ancla con un flotador de ancla arrojadizo; cuando el ancla se atasca, se puede recuperar el ancla desde la dirección opuesta utilizando el flotador de ancla arrojadizo y el cabo de ancla de tracción. La longitud de la cuerda entre el ancla y el flotador debe ser al menos el doble de la profundidad del agua.

6.4 Aspectos a tener en cuenta al utilizar anclajes

En la práctica de la respuesta de emergencia ante vertidos de petróleo, tras continuas exploraciones e investigaciones, se han resumido algunas directrices que merecen ser consultadas. En primer lugar, cuando se despliegan las barreras en aguas con gran velocidad de flujo, es aconsejable echar primero el ancla, desplegar después las barreras y, por último, fijarlas en una posición adecuada. En aguas afectadas por las mareas, la velocidad del flujo y las olas, al desplegar las barreras petrolíferas, los cabos para fijarlas deben tener suficiente holgura. Además de utilizar anclajes para fijar las barreras, también se pueden fijar temporalmente objetos como árboles en terraplenes y pilares de puentes. En algunas aguas (como los ríos), basándose en la dirección fija del flujo, se puede seleccionar una barrera oleodinámica adecuada y fijar un extremo durante mucho tiempo, dejando que el otro extremo se mueva libremente. En caso necesario, el extremo que se mueve libremente puede utilizarse para recoger las embarcaciones que derraman petróleo.

Sección 3: Avería de los barcos de contención de hidrocarburos y sus medidas preventivas

El fallo de la barrera de contención de hidrocarburos se refiere al fenómeno en el que el hidrocarburo derramado que está contenido por la barrera de contención de hidrocarburos se escapa por encima o por debajo de la barrera, reduciendo así la eficacia de la barrera. Una vez desplegada la barrera de contención de hidrocarburos, debido a diversos factores ambientales y técnicas de despliegue, pueden producirse varios fenómenos de fallo. Esta sección presenta principalmente las causas y las medidas preventivas y correctivas para los fenómenos de fallo, como el escape de la carga de derrames de hidrocarburos, las fugas de derrames de hidrocarburos, las salpicaduras de derrames de hidrocarburos, el vuelco de la barrera, el hundimiento de la barrera y los daños estructurales de la barrera.

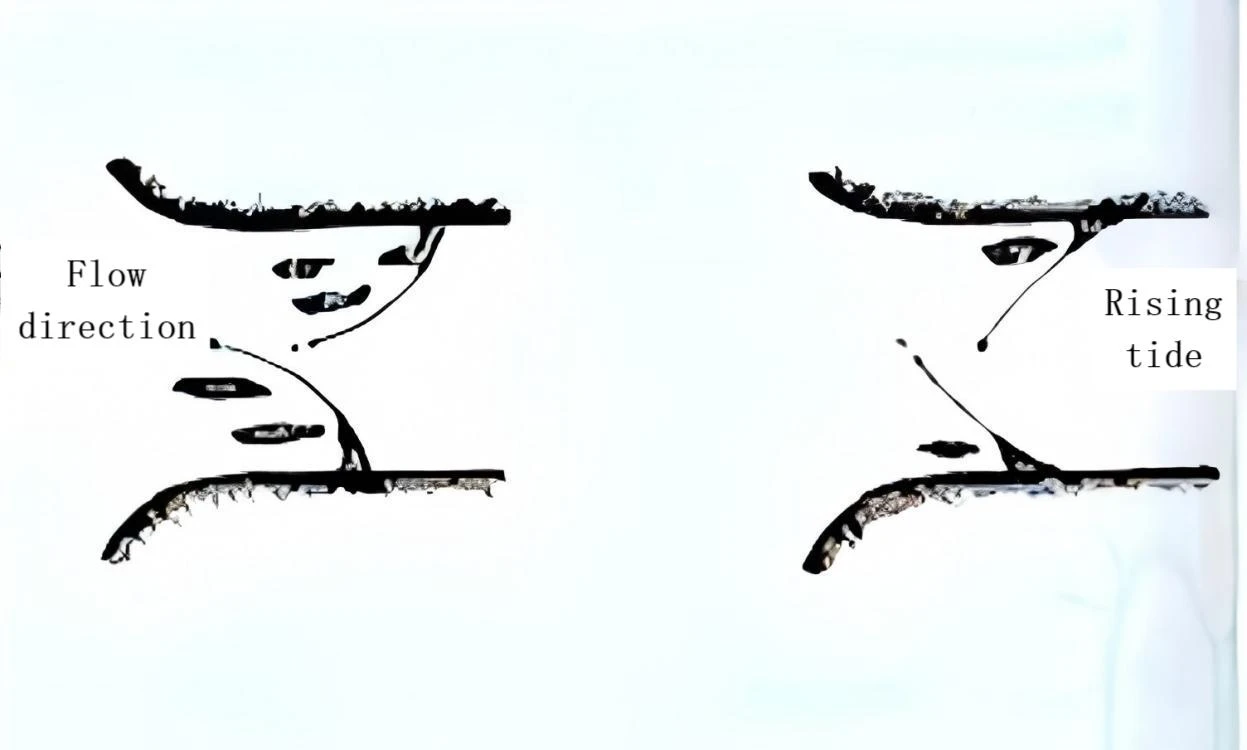

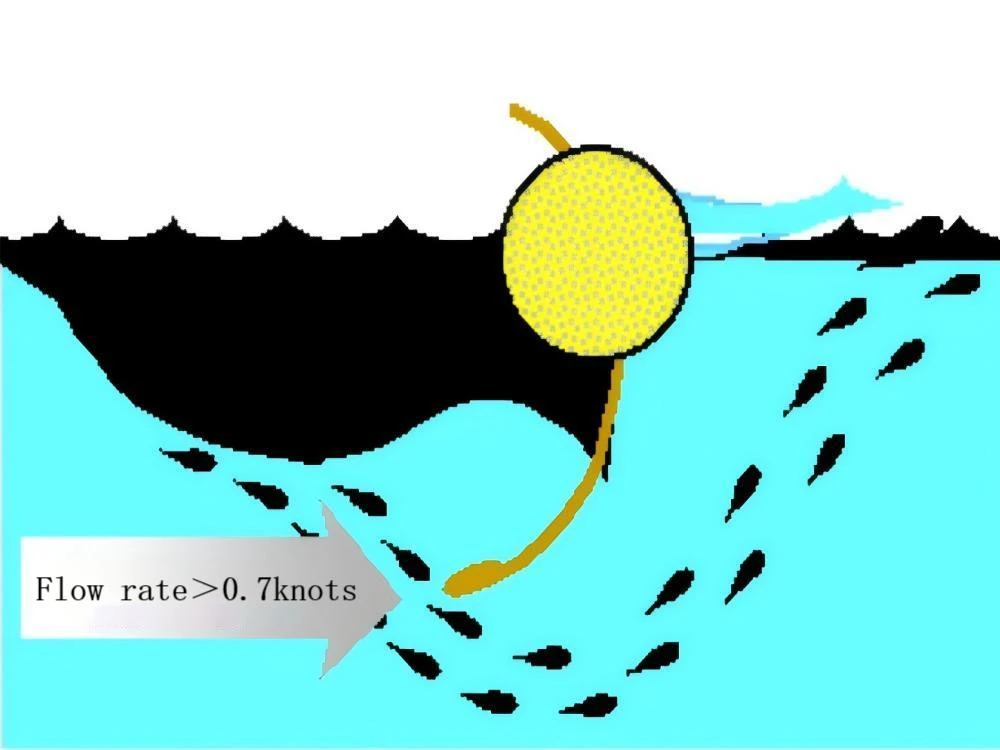

1. Fallo de arrastre

El fenómeno de escape de petróleo de la contención consiste en que las gotas de petróleo se desprenden constantemente del fondo de la película de petróleo bajo la acción del flujo de agua y se vuelven a agregar para formar una nueva película de petróleo al otro lado de la barrera de contención, como se muestra en la Figura 3-22. Este fenómeno está causado por factores como el flujo y las olas. Cuando el flujo y las olas están en la misma dirección, en relación con la barrera de contención fija, la velocidad de movimiento del petróleo derramado es la suma de la velocidad de las olas y del flujo. Cuando esta velocidad supera los 0,7 nudos (0,36 m/s), se producirá un flujo turbulento por debajo del fondo de la película de hidrocarburos contenida, lo que provocará que las gotas de hidrocarburos se desprendan y escapen con el flujo turbulento. Algunas de las gotas de petróleo escapadas volverán a emerger al otro lado de la barrera de contención y formarán una nueva película de petróleo.

(3-22 Fallo de arrastre)

En las operaciones reales de contención, el fenómeno de arrastre del vertido de petróleo es inevitable. Para minimizarlo, debe reducirse la velocidad de flujo vertical del vertido hacia la barrera de contención. Por lo tanto, cuando se remolcan barreras de contención en aguas abiertas, este objetivo puede lograrse reduciendo la velocidad de remolque (en relación con la velocidad del flujo); cuando se despliegan barreras de contención relativamente fijas y otros dispositivos de contención en ríos, la única solución es formar un cierto ángulo entre el despliegue de la barrera de contención y la dirección del flujo, reduciendo así la velocidad del flujo vertical en relación con la barrera de contención y guiando el petróleo flotante a la zona con una velocidad de flujo relativamente más baja para aliviar el arrastre del derrame de petróleo.

2. Fallo de drenaje

Fallo de drenaje Se refiere al fenómeno en el que el derrame de petróleo del sistema de contención escapa espontáneamente por la parte inferior del faldón deflector de la contención. Como se muestra en la Figura 3-23. Las principales razones de este fenómeno son dos:

1. Si la cantidad de petróleo derramado encerrado en la parte interior de la barrera de contención de petróleo es demasiado grande, superando la capacidad del faldón de la barrera para controlar el derrame, el petróleo derramado escapará por debajo del faldón. Por lo general, en comparación con el escape de petróleo derramado arrastrado por el viento, la cantidad de petróleo que escapa de la fuga es mayor. Para evitar la fuga del petróleo derramado encerrado, en primer lugar, es necesario recuperar rápidamente el petróleo derramado encerrado utilizando skimmers u otros dispositivos de recogida de petróleo, o desplegar barreras de contención que absorban el petróleo en la dirección del flujo inverso. En segundo lugar, se puede reducir la velocidad de arrastre de la barrera con respecto a la película de petróleo para evitar concentrar demasiado petróleo derramado y no recuperarlo a tiempo.

2. La forma del faldón de la barrera de contención de hidrocarburos se ha desviado anormalmente. La forma ideal del faldón siempre debe curvarse ligeramente hacia la dirección de contención del aceite derramado, formando un arco ligeramente curvado. De lo contrario, es muy probable que se produzcan fugas del aceite derramado contenido por la barrera. A veces, debido a una presión excesiva del agua, el faldón puede volcarse hacia atrás, con lo que el petróleo derramado contenido por la barrera se escapa por debajo de la barrera de contención de petróleo. Para solucionar este problema, algunos han intentado aumentar la altura del faldón. Sin embargo, la experiencia demuestra que aumentar la profundidad del faldón sólo puede agravar el problema. Esto se debe a que la barrera de contención de hidrocarburos no puede bloquear el flujo de agua, sino que sólo puede guiar el agua para que fluya lejos de debajo del faldón. Cuanto mayor sea el faldón, mayor será la velocidad del flujo de agua por debajo de él y, por tanto, el petróleo será arrastrado fuera del faldón. La práctica ha demostrado que la profundidad del faldón no debe superar un tercio de la profundidad del agua.

(2-23 Avería de drenaje)

(2-24 Fallo por salpicadura)

Fallo por efecto de salpicadura Se refiere al fenómeno en el que el petróleo derramado de la barrera de contención desborda más allá de la parte superior de la cubierta seca de la barrera de contención, como se muestra en la Figura 3-24. El fallo de la contención por salpicadura suele producirse en dos situaciones. Una es causada por el ambiente acuático. Cuando la zona de agua donde la barrera de contención está controlando el petróleo derramado tiene olas rompientes, es decir, cuando la relación entre la longitud de la ola y la altura de la ola es inferior a 5:1, la barrera de contención experimentará un fallo en la contención de salpicaduras. Esta situación es más probable que ocurra en zonas de aguas poco profundas. La razón principal del fallo de la contención de salpicaduras es que los intervalos entre olas rompientes son cortos, y la barrera de contención tiene dificultades para seguir el ritmo de las olas.

Otra situación en la que se producen fallos por salpicaduras se debe a la estructura de la propia barrera. Una estructura inadecuada también puede provocar salpicaduras. Por ejemplo, cuanto menor sea el francobordo, más propensas serán las salpicaduras. Las barreras petrolíferas con una baja relación flotación-peso (inferior a 4:1) tienen poca resistencia a las olas y sufrirán fallos por salpicaduras junto con fallos por fugas cuando la altura de las olas sea alta y éstas sean grandes. Para evitar el fallo por salpicaduras, debe colocarse una barrera rompeolas que pueda absorber las olas aguas arriba de la barrera desplegada. Además, cuando la altura de las olas es de 1,0-1,5 m, deben utilizarse barreras petrolíferas con una elevada relación flotación-peso. Esto requiere que los comandantes in situ estén familiarizados con las condiciones locales del agua, comprendan las posibles alturas y formas de las olas en el entorno real de despliegue, y seleccionen las barreras adecuadas en función de las condiciones del agua de manera oportuna y precisa.

(3-25 Fracaso de planificación)

(3-26 Fallo de inmersión)

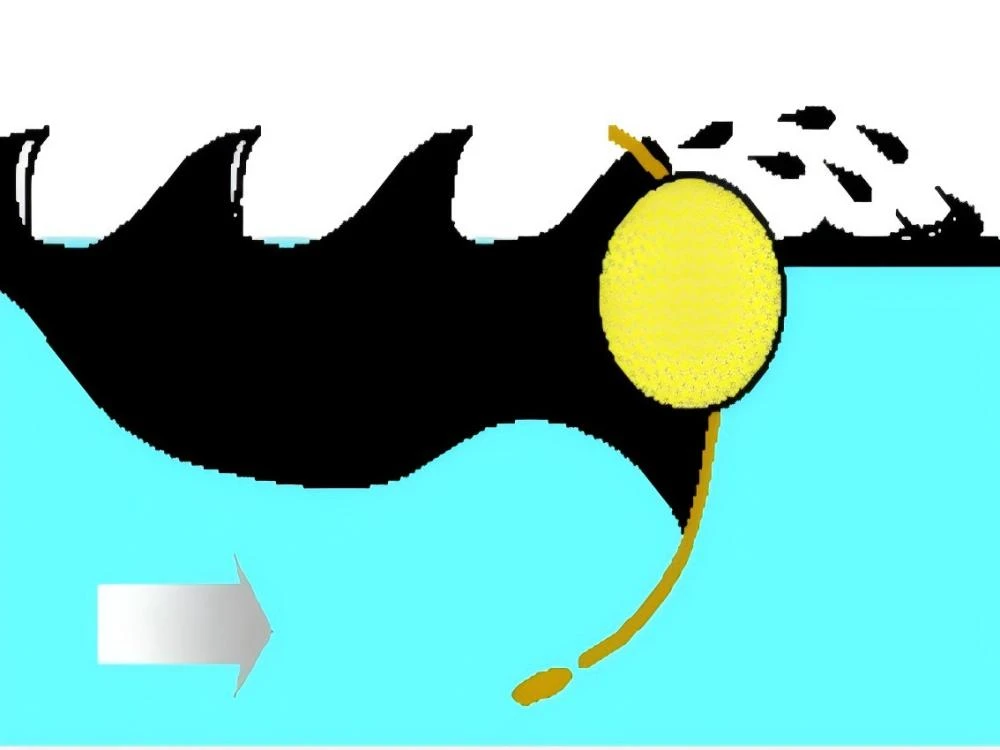

4.Fracaso de la planificación

Fallo de planificación Se refiere al fenómeno de escape del vertido de hidrocarburos causado por la fuerza paralela que actúa sobre la barrera de contención de hidrocarburos, dando como resultado que la barrera se incline paralela a la superficie del agua, como se muestra en la Figura 3-25. Esta situación se produce principalmente porque la dirección del fuerte viento y la rápida corriente en la superficie del agua son completamente opuestas, lo que significa que las direcciones de estas dos fuerzas que actúan sobre la barrera de contención de hidrocarburos son exactamente opuestas, provocando la inclinación de la barrera. Este fenómeno suele producirse cuando la superficie de contacto de la barrera de contención de hidrocarburos con la superficie del agua es demasiado pequeña. Por lo tanto, al seleccionar la barrera de contención de hidrocarburos, este punto debe tenerse muy en cuenta. Las barreras de contención de petróleo tipo barricada y tipo cortina también pueden sufrir este fenómeno de inclinación.