제리보그 해양 선박 발사 에어백

해양 발사 에어백은 다음과 같이 알려져 있습니다. 해상 업슬립 에어백, 선박 다운슬립 풍선, 팽창식 해상 에어백 또는 보트 리프팅 에어백. 이 에어백은 특수 고무 구조로 되어 있습니다. 기존의 수상 진수 방식의 한계를 극복합니다. 유연한 선박 진수 방식은 조선 및 선박 수리 분야에서 떠오르는 유망한 기술입니다. 이 기술은 기존의 고정식 레일 진수의 한계를 해결합니다. 또한 중소형 조선소의 생산성을 향상시킵니다. 그 이유는 시간 절약, 경제성, 유연성, 안전성을 제공합니다. 기능으로 전 세계 조선소에서 널리 사용되고 있습니다.

이 선박용 에어백은 다음과 같은 용도로 널리 사용됩니다. 화물선의 이착륙, 침몰 선박 인양 및 좌초 선박 구조. 유연한 발사 기술은 상당한 활용성을 제공합니다. 고무 에어백은 조선 및 해양 산업에 도움이 됩니다. 작업량을 줄이고 시간을 절약하며 노력과 투자 필요성을 줄여줍니다.

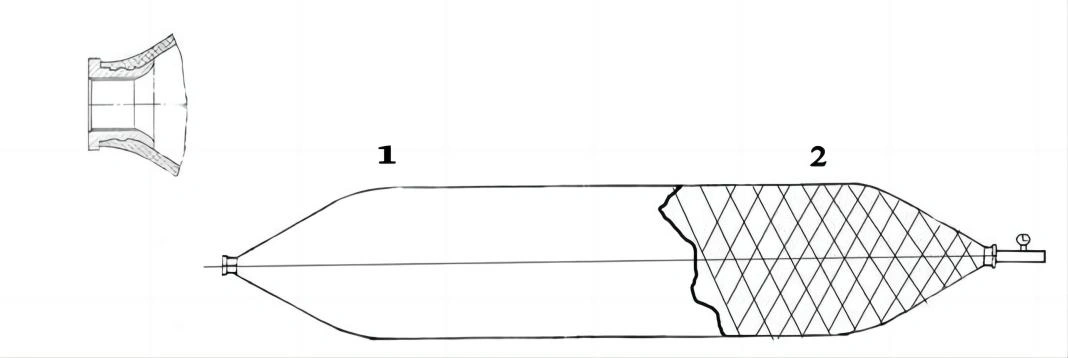

Jerryborg Marine은 다음을 준수하는 고무 에어백/해양용 풍선 에어백의 선도적인 제조업체입니다. ISO14409:2011 또는 CB/T 3795 표준. 당사는 6개 대륙의 조선소 및 무역 회사에 선박 진수, 수리 및 동원 서비스를 제공합니다. 당사의 선박 진수 블래더는 최대 2.5m의 직경과 최대 길이로 제공됩니다. 26m. 무게가 1톤이 넘는 구조물을 지지하고 운반할 수 있습니다. 10,000톤. 당사의 일부 해상용 에어백은 최대 직경이 4.0m 부력을 위해

에어백에 대해 자세히 알아보려면 동영상을 시청하세요: